Perché il compressore d'aria alternativo a 2 stadi è un'applicazione essenziale ad alta pressione? Funziona con l'aria in due fasi e offre una maggiore efficienza e più prestazioni rispetto ad altri. Dalle fabbriche ai seminari automobilistici, è un vero credente in quanto è quello di svolgere tutti i compiti industriali esigenti.

Questo articolo ha lo scopo di dare tutto sui compressori d'aria alternativi a 2 stadi, da ciò che sono alla specifica, al funzionamento, alla risoluzione dei problemi, alla sicurezza e all'applicazione.

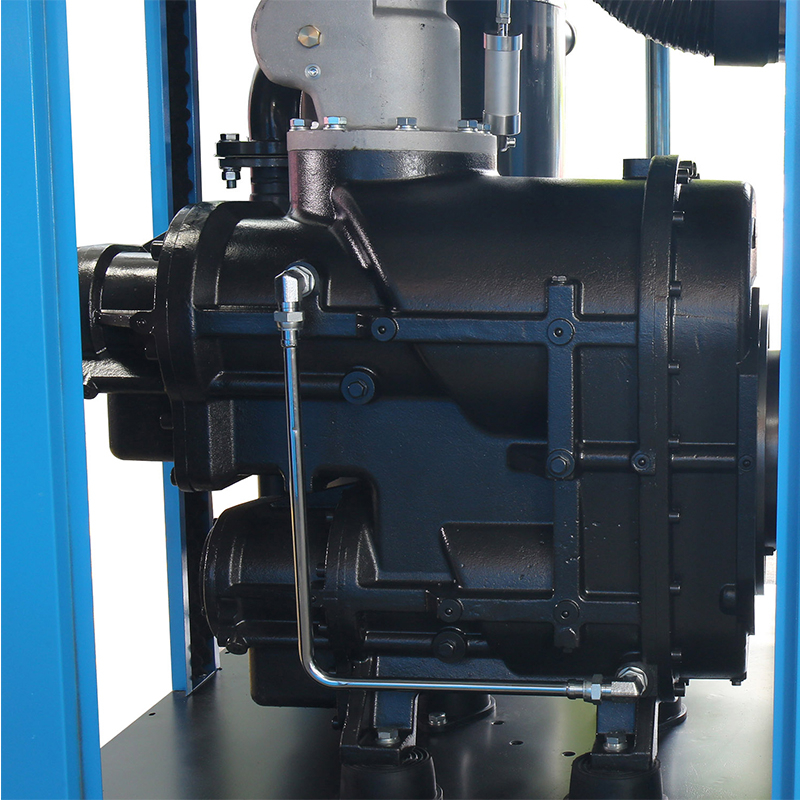

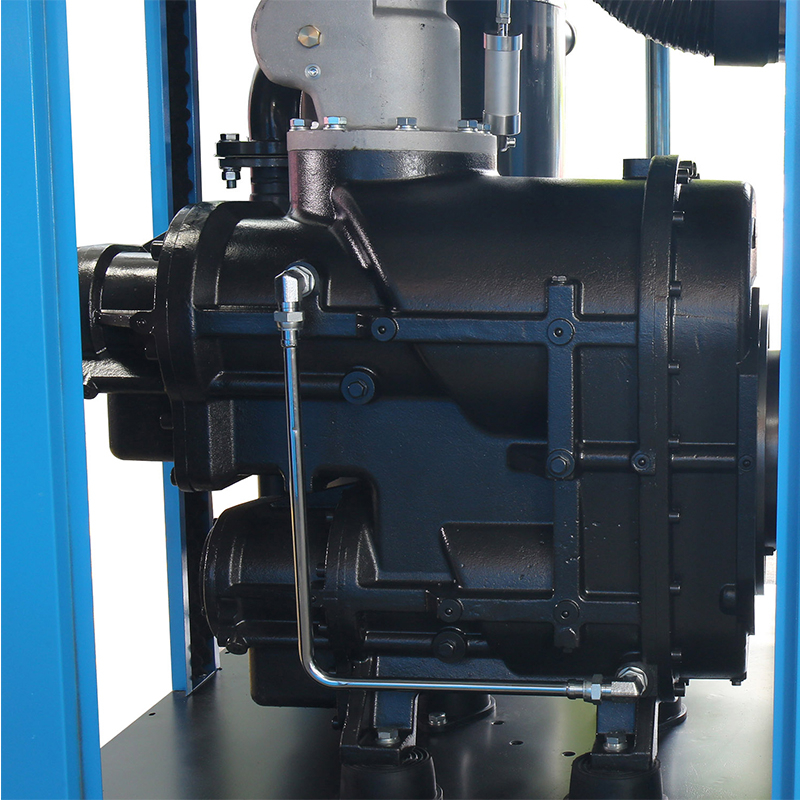

Compressore dell'aria a vite mobile a compressione a due stadi

Cos'è un compressore d'aria alternativo a 2 stadi?

Un compressore d'aria alternativo a 2 stadi è un tipo specializzato di compressore la cui capacità è migliorata lasciando che l'aria si muova in due diverse camere a due diversi intervalli di tempo durante la costruzione della pressione dell'aria e una maggiore efficienza rispetto a ogni compressore a stadio singolo. Ha trovato ampie applicazioni in tutti i settori e tradi in cui strumenti, macchine e processi sono alimentati con aria ad alta pressione.

Componenti e ruolo nei sistemi aerei

I componenti chiave di un compressore d'aria alternativo a 2 stadi includono:

Cilindro a bassa pressione e pistone: gestisce la fase iniziale della compressione.

Intercooler: uno scambiatore di calore che raffredda l'aria tra le fasi.

Cilindro e pistone ad alta pressione: completa la seconda fase di compressione.

Albero a gomiti e aste di collegamento: convertire il movimento rotante in movimento lineare per i pistoni.

Serbatoio dell'aria: memorizza l'aria compressa per un parto costante.

Valvole di controllo: regolare il flusso d'aria e la pressione per garantire sicurezza e efficienza.

Nei sistemi aerei più ampi, questi compressori svolgono un ruolo fondamentale nella fornitura di aria affidabile e ad alta pressione per attività come alimentare strumenti pneumatici, attrezzature di produzione operativa e gestione di sistemi HVAC.

Importanza nelle applicazioni industriali

I compressori d'aria alternativi a 2 stadi sono essenziali nelle industrie che richiedono approvvigionamento d'aria ad alta pressione e di grande volume, tra cui:

Produzione: utilizzato per attività come la formazione di metallo, la lavorazione e la pittura.

Energia: fornisce aria pressurizzata per turbine e operazioni di perforazione.

Automotive: poteri linee di montaggio e strumenti pneumatici.

Sanità: garantisce un rilascio di aria affidabile in sterilizzazione e dispositivi medici.

La capacità di produrre aria ad alta pressione con una migliore efficienza energetica rende questi compressori indispensabili in contesti in cui le prestazioni, l'affidabilità e il rapporto costo-efficacia sono priorità.

In che modo funziona un compressore d'aria a 2 stadi?

Il funzionamento di un compressore ad aria reciproca a 2 stadi ruota attorno all'aria di compromesso in due fasi sequenziali:

Compressione del primo stadio:

l'aria ambiente viene attratta in un cilindro grande a bassa pressione. Il pistone comprime l'aria a una pressione intermedia, in genere circa 60-90 psi, generando calore durante il processo. Quest'aria viene quindi passata alla fase successiva attraverso un intercooler.

Processo di intercooling:

l'intercooler riduce la temperatura dell'aria compressa prima che entri nel cilindro ad alta pressione. Il raffreddamento è vitale in quanto migliora l'efficienza riducendo il lavoro richiesto nel secondo stadio e minimizza lo stress termico sui componenti.

Compressione del secondo stadio:

l'aria raffreddata e di pressione intermedia entra in un cilindro più piccolo e ad alta pressione, dove viene ulteriormente compresso alla pressione desiderata, spesso superiore a 175 psi. L'aria compressa viene quindi immagazzinata in un serbatoio per l'uso in varie applicazioni.

Questo processo a due stadi si traduce in una migliore efficienza energetica, una ridotta usura e una produzione di pressione più elevata rispetto ai sistemi a stadio singolo.

Compressore dell'aria a vite rotanti iniettata in iniezione dell'olio

Quali sono i vantaggi di un compressore d'aria alternativo a 2 stadi?

Un compressore d'aria alternativo a 2 stadi offre diversi vantaggi rispetto alla sua controparte a stadio singolo, in particolare nelle applicazioni che richiedono un'uscita ad alta pressione.

Maggiore efficienza energetica

Il processo di intercooling tra i due stadi riduce la temperatura dell'aria, richiedendo meno energia per la seconda fase di compressione.

Questa efficienza si traduce in minori costi operativi, in particolare nelle applicazioni che richiedono un uso continuo.

Capacità di pressioni più elevate

Questi compressori possono ottenere pressioni superiori a 175 psi, rendendoli ideali per compiti industriali che richiedono una consegna di aria robusta, come alimentare strumenti pneumatici per impieghi pesanti e sistemi idraulici operativi.

Durabilità e longevità migliorate

Dividendo il processo di compressione in due fasi, il carico di lavoro su ciascun cilindro viene ridotto, minimizzando l'usura.

Il processo di intercooling aiuta a proteggere i componenti dalla sollecitazione correlata al calore, estendendo la durata complessiva dell'attrezzatura.

Prestazioni coerenti per le operazioni su larga scala

Dove vengono utilizzati i compressori d'aria alternativi a 2 stadi?

1. Impianti di produzione e produzione

FORMAZIONE DEL METALLE : Powers Strumenti pneumatici come esercitazioni e smerigliatrici per il taglio di precisione, la modellatura e la finitura di componenti metallici nelle fabbriche.

Linee di montaggio : fornisce una costante pressione dell'aria ai sistemi automatizzati per attività come avvitatura, saldatura e imballaggio in ambienti di produzione di massa.

Stampaggio in plastica : fornisce aria ad alta pressione per le macchine per lo stampaggio a iniezione operativa, garantendo una modellatura accurata di parti e prodotti in plastica.

2. Industria automobilistica

Inflazione dei pneumatici : fornisce l'aria ad alta pressione necessaria per gonfiare i pneumatici di veicoli grandi o industriali, garantendo la sicurezza e le prestazioni ottimali.

Dipinto a spruzzo : mantiene una pressione costante per le pistole a spruzzo, consentendo un'applicazione liscia e persino di verniciatura con una fase di sovrapposizione minima nei lavori di pittura per auto.

Strumenti pneumatici : alimenta gli strumenti d'aria come chiavi e cricchetti, che sono cruciali per la riparazione e la manutenzione automobilistiche rapide e affidabili.

3. Settore energetico

Olio e gas : pressurizza le condutture per un trasporto sicuro ed efficiente di gas e liquidi, critici nelle operazioni a monte e a valle.

Piante elettriche : supporta i sistemi pneumatici per i controlli delle valvole, la strumentazione e il raffreddamento dell'aria, migliorando l'affidabilità nei processi di generazione di energia.

4. Costruzione e mining

Strumenti per impieghi pesanti : gestisce potenti attrezzature come jackhammers e trapani rocciosi per la rottura di cemento, rocce e altri materiali in loco.

Trasporto di materiale : sposta materiali sfusi come cemento e sabbia utilizzando sistemi d'aria compressi, garantendo un trasporto efficiente senza sforzo manuale.

5. Assistenza sanitaria e prodotti farmaceutici

Sistemi di gas medico : fornisce aria compressa per ventilatori, sistemi di consegna di anestesia e altre attrezzature mediche a supporto della vita.

Imballaggio : guida le macchine pneumatiche per garantire un riempimento, la sigillatura e l'imballaggio accurati di medicinali mantenendo condizioni sterili.

6. Industria alimentare e delle bevande

BOTTLING E BACCHINGAGGIO : alimenta linee automatizzate per riempire bottiglie e lattine, tapparelle ed etichettature, garantendo efficienza e igiene.

Trasportatori pneumatici : trasporta ingredienti alimentari in polvere o granulare come farina e zucchero senza contaminazione o danno.

7. Aerospaziale e difesa

Manutenzione degli aeromobili : strumenti di alimenta come pistole a rivetta e le sandri per il montaggio, la riparazione o il mantenimento di componenti critici di aeromobili.

Strutture di test : crea ambienti ad alta pressione per testare sistemi come idraulica e pneumatica per prestazioni e durata.

8. Agricoltura

Sistemi di irrigazione : fornisce aria pressurizzata per i sistemi di irrigazione operativa, migliorando l'efficienza della distribuzione dell'acqua nell'agricoltura su larga scala.

Funzionamento dei macchinari : alimenta l'attrezzatura pneumatica per la raccolta, la semina e la lavorazione delle colture, la riduzione del lavoro manuale e l'aumento della produttività.

Risoluzione dei problemi di soluzioni per il compressore d'aria reciproco a 2 fasi

1. Il compressore non riesce a iniziare

Possibili cause :

Nessun alimentatore o fusibile soffiato.

La protezione da sovraccarico è in corso.

Interruttore di pressione o motore difettoso.

Soluzioni :

Controllare l'alimentazione, gli interruttori e sostituire i fusibili soffiati.

Ripristina la protezione del sovraccarico.

Ispezionare l'interruttore a pressione e il motore; Riparare o sostituire se necessario.

2. Bassa pressione dell'aria o perdita di pressione

Possibili cause :

Perdite d'aria in tubi, valvole o raccordi.

Anelli di pistone usurati o piastre di valvole.

Filtri di aspirazione dell'aria intasato.

Soluzioni :

Individua e fissa le perdite usando acqua insaponata per rilevare bolle.

Ispezionare e sostituire gli anelli del pistone usurati o le piastre della valvola.

Pulire o sostituire i filtri dell'aria intasati.

3. Rumore eccessivo o vibrazione

Possibili cause :

Componenti sciolti o bulloni di montaggio.

Cuscinetti dell'albero motore usurati.

Pulegge o cinture disallineate.

Soluzioni :

Stringere bulloni sciolti e dispositivi di fissaggio.

Ispezionare e sostituire i cuscinetti dell'albero motore se indossato.

Riallineare e tensione correttamente le pulegge e le cinture.

4. Surriscaldamento

Possibili cause :

Ventilazione insufficiente.

Livelli di lubrificante bassi o degradati.

Accumulo di carbonio nei cilindri.

Soluzioni :

Garantire un'adeguata ventilazione attorno al compressore.

Controllare e ricaricare o sostituire il lubrificante secondo necessità.

Pulisci depositi di carbonio da cilindri e valvole.

5. Perdite di olio o elevato consumo di olio

Possibili cause :

Anelli o sigilli da pistone usurati.

Serbatoio petrolifero troppo riempito.

Collegamenti sciolti o guarnizioni danneggiate.

Soluzioni :

Sostituire anelli o sigilli da pistone usurati.

Mantenere il livello dell'olio nell'intervallo raccomandato.

Ispezionare e serrare i collegamenti o sostituire le guarnizioni.

6. Eccessiva umidità nell'aria compressa

Possibili cause :

Sistema di trappola o drenaggio dell'umidità difettosa.

Operando in ambienti ad alta umidità.

Afterbooler o separatore inefficienti.

Soluzioni :

Controllare e pulire le trappole per l'umidità; Riparare o sostituire se difettoso.

Installa un sistema di asciugatrice o migliora l'efficienza del coe di riferimento.

Se possibile utilizzare il compressore in un'area a basso umidità.

Suggerimenti sul mantenimento del compressore d'aria a 2 stadi

1. Lubrificazione regolare e monitoraggio dell'olio

Per il compressore d'aria alternativo a 2 stadi, assicurarsi che il basamento contenga lubrificante pulito e adeguato per ridurre al minimo l'attrito e il surriscaldamento. Cambia l'olio secondo le linee guida del produttore per mantenere l'efficienza ed estendere la durata dei componenti. Verificare regolarmente le perdite di olio, garantendo che il compressore funzioni senza intoppi in una pressione ad alta pressione richiede tipici dei sistemi a due stadi.

2. Pulire o sostituire frequentemente i filtri dell'aria

Un compressore d'aria alternativo a 2 stadi si basa su flusso d'aria senza restrizioni per prestazioni ottimali. I filtri sporchi possono ridurre il flusso d'aria, causando inefficienza e danni interni. Ispezionare regolarmente i filtri, pulirli o sostituirli come richiesto, specialmente in ambienti polverosi, per proteggere i componenti del compressore e mantenere un'uscita costante della pressione dell'aria.

3. Ispezionare e serrare regolarmente le connessioni

La vibrazione in un compressore d'aria alternativo a 2 stadi può allentare i collegamenti, portando a perdite d'aria o dell'olio. Controllare e stringere periodicamente tubi, bulloni e raccordi. Le connessioni adeguatamente protette non solo impediscono il guasto del sistema, ma assicurano anche che il compressore funzioni in modo efficiente in condizioni di ad alta pressione.

Invito all'azione

Pronto per elevare le tue operazioni con un compressore d'aria reciproco affidabile a 2 stadi?

Aivyter è il tuo partner di fiducia in soluzioni di compressore ad alte prestazioni. I nostri compressori sono progettati per fornire efficienza, durata e precisione superiori, rendendoli ideali per una vasta gamma di applicazioni industriali.

Non lasciare che i tempi di inattività o l'inefficienza ti rallenti. Contatta Aivyter oggi per esplorare la nostra gamma completa di compressori d'aria alternativi a 2 stadi. Sperimenta supporto senza pari, prezzi competitivi e attrezzature su cui puoi contare.

Allontanati ora, lascia che alimenta il tuo successo!

Domande frequenti (FAQ)

D: Che cos'è un compressore d'aria alternativo a 2 stadi?

A: Un compressore d'aria alternativo a 2 stadi comprime l'aria in due fasi, raggiungendo una maggiore pressione per richiedere in modo efficiente applicazioni industriali.

D: In che modo un compressore d'aria alternativo a 2 stadi è diverso da un compressore a stadio singolo?

A: Un compressore a 2 stadi comprime l'aria due volte per una pressione più elevata, mentre un singolo stadio la comprime una volta, ideale per le esigenze di pressione più bassa.

D: Quali sono la pressione tipica e le portate per un compressore d'aria alternativo a 2 stadi?

A: Questi compressori di solito forniscono pressioni fino a 175 psi e portate comprese tra 10 e 50 cfm, a seconda del modello.

D: Come si avvia correttamente e arresti un compressore d'aria alternativo a 2 stadi?

A: Seguire sempre il manuale dell'utente: aprire la valvola di scarico, accendersi, monitorare l'accumulo di pressione e chiudere la depressurizzazione.

D: Perché il mio compressore di reciproco a 2 stadi si surriscalda durante il funzionamento?

A: Il surriscaldamento può derivare da una ventilazione insufficiente, bassi livelli di olio o filtri d'aria intasati. Garantire i sistemi di manutenzione e raffreddamento adeguati.

D: Quali precauzioni di sicurezza dovrei seguire quando si utilizza un compressore d'aria alternativo a 2 stadi?

A: Indossare ingranaggi protettivi, mantenere una ventilazione adeguata, ispezionare i tubi per perdite ed evitare il superamento dei livelli di pressione raccomandati.

D: Dove posso usare efficacemente un compressore d'aria alternativo a 2 stadi?

A: Questi compressori eccellono nei seminari automobilistici, negli impianti di produzione e nelle industrie che necessitano di aria ad alta pressione per strumenti e macchinari.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara