Luftkompressoren sind in vielen Branchen von entscheidender Bedeutung und führen alles von Werkzeugen bis hin zu Maschinen ein. Aber was passiert, wenn sie versagen? In diesem Beitrag lernen Sie die häufigsten kennen Luftkompressorprobleme und wie Sie sie beheben, um sicherzustellen, dass Ihre Vorgänge reibungslos und effizient ausgeführt werden.

Arten von Luftkompressoren

Bei der Auswahl eines Luftkompressors ist das Verständnis der verschiedenen Typen unerlässlich. Jeder Typ hat einzigartige Vorteile und ist für bestimmte Anwendungen geeignet.

Luftkompressoren erwidern

Hubkolbenluftkompressoren, auch als Kolbenkompressoren bekannt, werden häufig verwendet. Sie arbeiten mit einem Kolben, um Luft in einem Zylinder zu komprimieren. Diese Kompressoren werden in der Regel in kleineren Anwendungen wie Automobilreparaturwerkstätten verwendet, da sie für niedrigere Luftanforderungen effizient sind. Hilfskompressoren können je nach Druckanforderungen einstufig oder zweistufig sein.

Schlüsselmerkmale:

Geeignet für kleine bis mittlere Operationen.

Erhältlich in einstufigen und zweistufigen Versionen.

Häufig in Automobil- und DIY -Anwendungen verwendet.

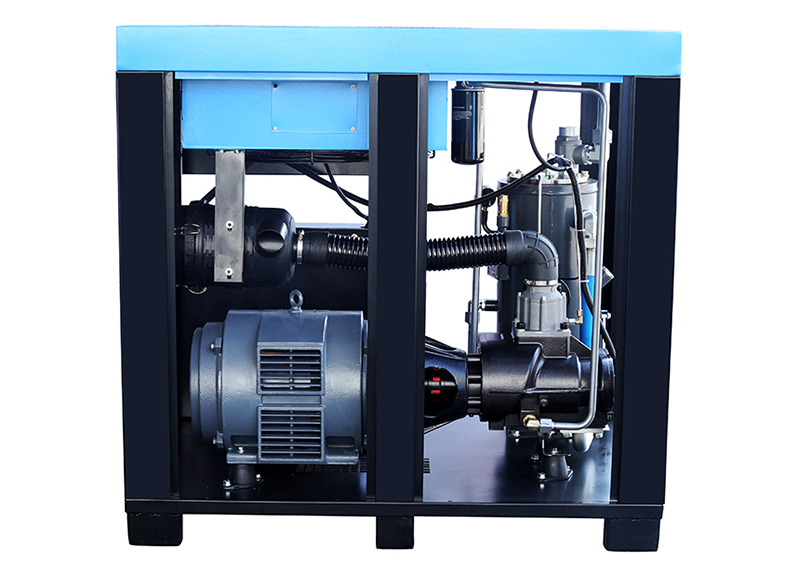

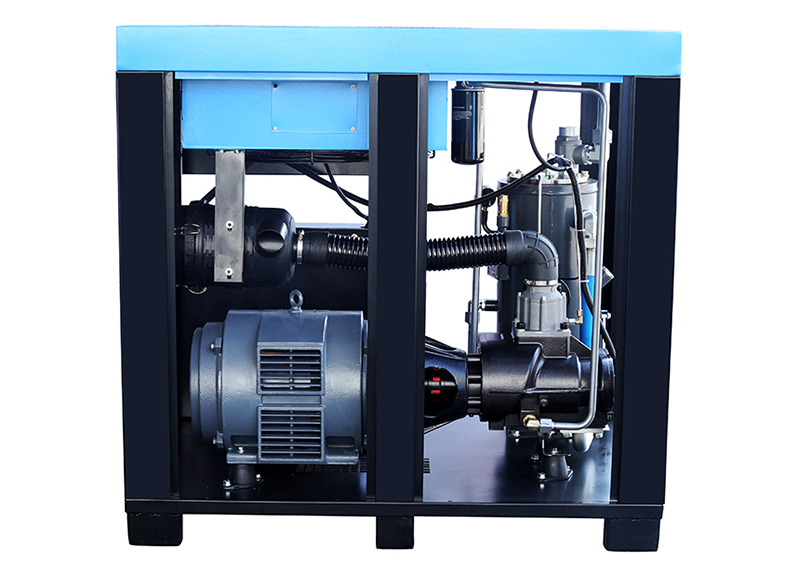

Rotationsschraubenluftkompressoren

Rotationsschraubenluftkompressoren sind die Arbeitspferde der industriellen Welt. Sie verwenden zwei Rotoren, die sich in entgegengesetzte Richtungen drehen, um Luft zu komprimieren. Dieses Design ermöglicht einen kontinuierlichen Betrieb und einen stetigen Fluss von Druckluft, was sie ideal für den groß angelegten industriellen Gebrauch macht. Diese Kompressoren sind effizienter als Hilfstypen und werden in Fabriken, Baustellen und anderen anspruchsvollen Umgebungen verwendet.

Schlüsselmerkmale:

Kontinuierlicher Betrieb ohne Ausfallzeiten.

Hohe Effizienz für groß angelegte industrielle Anwendungen.

Niedrigere Wartungsbedürfnisse im Vergleich zu Hilfskompressoren.

Zentrifugalluftkompressoren

Zentrifugale Luftkompressoren werden verwendet, wenn bei hohen Drücken große Luftmengen benötigt werden. Sie arbeiten, indem sie kinetische Energie aus einem Spinnrad in potentielle Energie in Form von Druckluft umwandeln. Diese Kompressoren sind typischerweise in groß angelegten industriellen Anwendungen wie Chemiepflanzen und Raffinerien zu finden. Ihr Design ist komplex, aber sie bieten eine hohe Effizienz und Zuverlässigkeit.

Schlüsselmerkmale:

Ideal für hochvolumige Hochdruckanwendungen.

Häufig in großen Industrieanlagen eingesetzt.

Höhere anfängliche Kosten, aber niedrige Betriebskosten.

Scroll -Luftkompressoren

Scroll -Luftkompressoren sind auf dem Markt relativ neu. Sie verwenden zwei Verschachtel -Schriftrollen, um Luft zu komprimieren, was zu einem reibungslosen und ruhigen Betrieb führt. Scroll -Kompressoren werden in der Regel in Umgebungen verwendet, in denen Lärmreduzierung wichtig ist, wie z. B. medizinische Einrichtungen und Labors. Sie sind auch für ihre Effizienz und Haltbarkeit bekannt, was sie zu einer guten Wahl für kleinere, empfindliche Anwendungen macht.

Schlüsselmerkmale:

Ruhiger und reibungsloser Betrieb.

Effizient und langlebig, perfekt für empfindliche Umgebungen.

Niedrige Wartung, aber auf niedrige bis mittlere Druckanwendungen begrenzt.

Häufige Luftkompressorprobleme

1. Kompressorversagen

Kompressorversagen ist eines der häufigsten Probleme, mit denen Luftkompressorbenutzer konfrontiert sind. Schauen wir uns einige der Gründe genauer an, warum Ihr Kompressor möglicherweise scheitern und was Sie dagegen tun können.

Kompressor startet nicht

Wenn Ihr Kompressor nicht startet, kann dies aus mehreren Gründen liegen:

Kompressor stoppt nicht

Wenn Ihr Kompressor nicht aufhört zu laufen, kann dies verursacht werden durch:

Versäumnis, ausreichend Druck zu liefern

Läuft Ihr Kompressor, liefert aber nicht genug Druck? Es könnte an:

2. Problem

Luftkompressoren können Schwierigkeiten haben, die Effizienz aufrechtzuerhalten, die aus mehreren Gründen häufig ablegen.

Motorische Probleme: Ein fehlerhafter Motor kann die Leistung verringern und den Kompressor tränen. Regelmäßige Schecks und rechtzeitige Reparaturen sind entscheidend.

Netzteil teilen: Kompressoren teilen häufig die Stromversorgung mit anderen Geräten, was zu unzureichender Leistung führt. Stellen Sie sicher, dass es eine spezielle Stromversorgung gibt.

Fehlerfreies Unladerventil: Wenn das Unladerventil ausfällt, kann der Kompressor ausfallen. Das Abtropfen des Tanks und das Ersetzen des Ventils kann die Leistung wiederherstellen.

3. Luftlecks

Luftlecks sind ein häufiges und kostspieliges Problem, können jedoch leicht behoben werden, wenn sie frühzeitig identifiziert werden.

Identifizieren von Luftlecks: Hören Sie auf ein zischendes Geräusch oder wenden Sie Seifenwasser auf die Verbindungen auf. Blasen zeigen ein Leck an.

Luftlecks reparieren: Ziehen Sie lose Kuppler an oder wenn das Tankprüfventil fehlerhaft ist, ersetzen Sie es, um den Druckverlust zu stoppen.

4. Druck- und Flussprobleme

Druck- und Strömungsprobleme können aus verschiedenen Komponenten innerhalb des Kompressors entstehen.

Komponentenprobleme: Probleme mit dem Ansaugventil, dem Druckventil, der Dichtung, der Kolbendichtung oder des Tankprüfventils können einen unregelmäßigen Druck verursachen. Regelmäßige Inspektionen helfen bei der frühen Erkennung.

Behinderte Ansaugfilter: Schmutzige oder blockierte Filter können den Luftstrom einschränken und den Druck verringern. Reinigen oder ersetzen Sie Filter regelmäßig, um eine optimale Leistung aufrechtzuerhalten.

Schlecht sitzender Kuppler: Ein schlecht sitzender Koppler kann den Luftstrom blockieren und zu Druckabfällen führen. Stellen Sie sicher, dass alle Koppler fest passen.

Keulenmesser zu niedrig eingestellt: Manchmal ist die Manometer einfach zu niedrig eingestellt. Wenn Sie es an die richtige Einstellung anpassen, können Sie Flussprobleme lösen.

5. Uncharakteristische Rauschen und Vibrationen

Wenn Ihr Luftkompressor ungewöhnliche Geräusche erstellt oder übermäßig vibriert, ist es an der Zeit, einige kritische Bereiche zu überprüfen.

Lose Teile: Lose Schrauben, Gürtel oder Riemenscheiben sind übliche Schuldige. Überprüfen und festziehen, um unnötige Lärm zu verhindern.

Fehlerer Kurbelgehäuse: Eine fehlerhafte oder abgenutzte Kurbelgehäuse kann zu lauten Geräuschen und Vibrationen führen. Überprüfen Sie den Kurbelgehäuse auf Defekte und ersetzen Sie sie bei Bedarf.

Problemkolben: Kolben, die auf die Ventilplatte schlagen, erzeugen viel Geräusch. Wenn Sie dies bemerken, inspizieren Sie die Kolben und passen Sie sie an, um die Reibung zu verringern.

Unsachgemäße Montage: Wenn der Kompressor nicht sicher montiert ist, kann er übermäßig vibrieren. Stellen Sie sicher, dass es ordnungsgemäß nach unten verschraubt ist, und fügen Sie bei Bedarf Vibrationskissen hinzu, um die Bewegung zu minimieren.

6. Ölprobleme

Ölprobleme werden oft übersehen, können jedoch zu erheblichen Schäden führen, wenn sie nicht sofort angesprochen werden.

Öl läuft schnell ab

Wenn Sie feststellen, dass Öl schneller als erwartet aussieht, können mehrere Faktoren spielen:

Aufnahmeobstruktion: Eine blockierte Luftaufnahme kann dazu führen, dass der Kompressor bei einer Überhitzung zu einer schnellen Ölverschlechterung führt. Überprüfen Sie die Ansaugfilter regelmäßig und reinigen Sie dies, um dies zu verhindern.

Öllecks: Lecks sind ein weiterer Grund, warum Ölspiegel schnell sinken. Überprüfen Sie alle Dichtungen, Dichtungen und Anschlüsse auf Lecks und ziehen Sie sie nach Bedarf fest oder ersetzen Sie sie.

Abgenutzte Kolbenringe: Abgenutzte Ringe können Öl in den Luftstrom eindringen und die Lebensdauer des Öls reduzieren. Das Ersetzen dieser Ringe kann dazu beitragen, den richtigen Ölspiegel aufrechtzuerhalten.

Unsachgemäße Ölviskosität: Das Öl mit der falschen Viskosität kann dazu führen, dass es schneller zusammenbricht. Verwenden Sie immer den empfohlenen Öltyp für Ihren Kompressor.

Aerosolizedöl

Wenn Öl aerosolisiert wird, kontaminiert es die Druckluft, was zu verschiedenen Problemen führt:

Eingeschränkte Luftaufnahme: Eine eingeschränkte Luftaufnahme kann dazu führen, dass Öl mit der Luft mischt. Stellen Sie sicher, dass die Aufnahme sauber und nicht optimiert ist, um dies zu verhindern.

Abgelaufene oder umgekehrte Kolbenringe: Kolbenringe, die falsch getragen oder installiert werden, können das Öl von Öl zum Aerosolieren führen. Überprüfen Sie diese Ringe regelmäßig und ersetzen Sie dieses Problem.

Übermäßiges Öl im Tank: Überfülle des Öltanks führt dazu, dass Öl in den Luftstrom ausgestoßen wird. Füllen Sie den Tank immer nur bis zum empfohlenen Niveau.

Falsche Ölviskosität: Das Öl mit der falschen Viskosität kann auch zu aerosolisiertem Öl führen. Stellen Sie sicher, dass das Öl den Spezifikationen des Kompressors entspricht.

7. Extrem heiße Emissionen

Hohe Temperaturen in den Emissionen Ihres Luftkompressors können auf mehrere zugrunde liegende Probleme hinweisen.

Schmutzakkumulation im Kompressor: Schmutz und Schmutz können sich im Kompressor aufbauen, den Luftstrom einschränken und ihn überhitzen lassen. Die regelmäßige Reinigung der internen Komponenten ist entscheidend, um dies zu verhindern.

Schlechte Belüftung oder heiße Umgebung: Kompressoren, die in schlecht belüfteten oder übermäßig heißen Bereichen platziert sind, ist eher überhitzt. Stellen Sie sicher, dass Ihr Kompressor über eine angemessene Belüftung verfügt, und erwägen Sie, Lüfter oder Kühlsysteme zu installieren, wenn die Umgebung zu heiß ist.

Abgenutzte Kopfdichtung und Ventile: Eine abgenutzte Kopfdichtung oder fehlerhafte Ventile kann zu ineffizienter Kompression führen, wodurch die Temperatur der Emissionen erhöht wird. Überprüfen und ersetzen Sie diese Teile nach Bedarf, um eine optimale Leistung aufrechtzuerhalten.

Begrenzte Luftaufnahme: Eine eingeschränkte oder blockierte Luftaufnahme kann dazu führen, dass der Kompressor aufgrund einer unzureichenden Abkühlung eine Überhitzung überhitzt. Überprüfen Sie die Einnahme regelmäßig und reinigen Sie sie, um sicherzustellen, dass er einen ordnungsgemäßen Luftstrom ermöglicht.

8. übermäßiger Gürtelkleidung

Gürtel in Luftkompressoren neigen zu Verschleiß, und wenn nicht angesprochen wird, kann dies zu schwerwiegenden mechanischen Problemen führen.

Fehlgerichtete Riemenscheibe: Eine nicht ausgerichtete Riemenscheibe macht den Gürtel ungleichmäßig belastet. Überprüfen Sie regelmäßig die Ausrichtung und passen Sie sie an, um einen gleichmäßigen Verschleiß zu gewährleisten.

Falsche Gürtelspannung: Wenn der Gürtel zu eng oder zu locker ist, kann er zu übermäßiges Verschleiß führen. Passen Sie die Spannung gemäß den Spezifikationen des Herstellers an, um vorzeitiger Fehler zu verhindern.

Abgenutzte Kurbelwellen-, Keyway- oder Riemenscheibe -Bohrung: Diese Komponenten tragen sich im Laufe der Zeit ab und führen zu Gürtelproblemen. Überprüfen Sie diese Teile regelmäßig und ersetzen Sie sie nach Bedarf, um den reibungslosen Betrieb aufrechtzuerhalten.

9. Übermäßiges Sicherungsblasen

Häufiger Sicherungsblasen in Ihrem Luftkompressor kann ein Zeichen für tiefere elektrische Probleme sein.

Unsachgemäße Sicherungsverstärker und Bewertung: Die Verwendung einer Sicherung mit der falschen Ampere kann dazu führen, dass sie häufig blasen. Überprüfen Sie immer, ob die Sicherung den Anforderungen des Kompressors entspricht.

Niedrige Spannung zum System: Eine unzureichende Spannung kann dazu führen, dass der Kompressor mehr Strom zieht und Sicherungen blasen. Stellen Sie sicher, dass Ihr Kompressor die richtige Spannung aus der Stromversorgung erhält.

Defekte Unlader oder Scheckventil: Diese Komponenten können den Kompressor, falls fehlerhaft, überarbeiten lassen, was zu geblasenen Sicherungen führt. Inspizieren und ersetzen Sie regelmäßig fehlerhafte Teile, um dieses Problem zu vermeiden.

Dichtes Gürtel: Ein zu dichtes Gürtel erhöht die Last am Motor, wodurch die Sicherung zu blasen kann. Passen Sie die Gürtelspannung an, um dieses Problem zu lindern.

10. übermäßige Feuchtigkeit in der Luft

Feuchtigkeit in Druckluft kann die Ausrüstung beschädigen und die Produktionsqualität beeinflussen. Es ist entscheidend, es zu verwalten.

Wasser im Kompressortank: Feuchtigkeit akkumuliert sich häufig im Tank, insbesondere in feuchten Umgebungen. Lassen Sie den Tank regelmäßig ab, um überschüssiges Wasser zu entfernen und zu verhindern, dass er in den Luftstrom eindringt.

Installieren eines Lufttrockners oder Luftfilters: Um die Feuchtigkeit in der Luft zu reduzieren, sollten Sie einen Lufttrockner oder einen Filter installieren. Diese Geräte entfernen Wasser aus der Luft, bevor es Ihre Werkzeuge oder Maschinen erreicht und die trockene und saubere Druckluft sicherstellt.

11. Kompressorvibration

Übermäßige Schwingung in Ihrem Luftkompressor kann zu Verschleiß der Ausrüstung führen.

Lose Befestigungsschrauben: Wenn der Kompressor übermäßig vibriert, könnten lose Befestigungsschrauben die Ursache sein. Ziehen Sie diese Schrauben regelmäßig fest, um den Kompressor zu sichern und die Vibration zu verringern.

Installieren von Vibrationskissen: Das Hinzufügen von Vibrationskissen unter dem Kompressor kann Stöcke absorbieren und übermäßige Bewegungen verhindern. Diese Pads schützen sowohl den Kompressor als auch die umgebenden Geräte vor Schäden.

12. Kein Druck im Empfänger beim Ausschalten des Kompressors

Wenn der Empfänger Ihres Kompressors beim Ausschalten des Geräts keinen Druck hat, ist das Problem möglicherweise mit einer kritischen Komponente.

Fehleres Scheckventil: Ein Scheckventil, das nicht ordnungsgemäß schließt, kann die Luft aus dem Empfänger entkommen. Überprüfen Sie das Scheckventil auf Verschleiß und ersetzen Sie es bei Bedarf, um den richtigen Druck aufrechtzuerhalten.

13. Kompressor hörte auf zu arbeiten

Wenn Ihr Kompressor plötzlich nicht mehr funktioniert, kann dies die Operationen einstellen und Frustration verursachen.

Machtverlust: Die häufigste Ursache ist ein Machtverlust. Überprüfen Sie die Stromquelle, die Kabel und die Brecher, um sicherzustellen, dass der Kompressor Strom erhält.

Schlechtes Unladerventil: Ein schlechtes Unladerventil kann verhindern, dass der Kompressor neu gestartet wird. Wenn das Ventil fehlerhaft ist, ersetzen Sie es, um den normalen Betrieb wiederherzustellen.

Vorbeugende Wartung für Luftkompressoren

Die vorbeugende Wartung ist der Schlüssel, um sicherzustellen, dass Ihr Luftkompressor reibungslos verläuft und kostspielige Auseinandersetzungen vermeidet. Lassen Sie uns einige wesentliche Schritte untersuchen.

Regelmäßige Inspektion und Reinigung

Wenn Sie regelmäßig Ihren Luftkompressor inspizieren und reinigen, hält er in Topform. Überprüfen Sie, ob Schmutz, Trümmer und Anzeichen von Verschleiß sind. Durch die Reinigung der Lufteinlassfilter und der internen Komponenten wird Blockaden verhindert, die zu Überhitzung und einer verringerten Effizienz führen können.

Richtige Schmierung

Die Schmierung ist für den reibungslosen Betrieb Ihres Luftkompressors von entscheidender Bedeutung. Ohne ordnungsgemäße Schmierung können sich die Teile schnell abnutzen, was zu Pannen führen. Verwenden Sie immer das von Hersteller empfohlene Öl und überprüfen Sie regelmäßig den Ölstand, um sicherzustellen, dass sie angemessen sind.

Rechtzeitiger Austausch von Filtern, Dichtungen und Dichtungen

Filter, Dichtungen und Dichtungen spielen im Betrieb Ihres Kompressors eine kritische Rolle. Im Laufe der Zeit tragen sich diese Komponenten ab und verlieren ihre Effektivität. Das Ersetzen des Zeitplans verhindert Luftlecks, Kontamination und Druckverlust, um eine optimale Leistung zu gewährleisten.

Luftlecks umgehend adressieren

Luftlecks sind häufig, sollten aber niemals ignoriert werden. Sie können die Effizienz erheblich senken und die Energiekosten erhöhen. Sobald Sie ein Leck erkennen - ob durch ein zischendes Geräusch oder einen Druckabfall -, fixieren Sie es sofort, um weitere Schäden zu vermeiden.

Überwachung auf ungewöhnliches Rauschen und Vibrationen

Ungewöhnliches Rauschen oder Vibrationen signalisiert häufig ein Problem. Überwachen Sie Ihren Kompressor regelmäßig auf Änderungen in Klang oder Bewegung. Wenn Sie diese Probleme frühzeitig angehen, z. B. das Anziehen loser Schrauben oder das Ersetzen abgenutzter Teile, können größere Probleme auf der ganzen Linie verhindern.

Wann soll ich einen Profi anrufen

Während viele Probleme mit dem Luftkompressor intern behandelt werden können, erfordern einige Probleme das Fachwissen eines Fachmanns. Hier ist, wann man diesen Anruf tätigt.

Komplexe elektrische Probleme

Elektrische Probleme können gefährlich und schwierig sein zu lösen. Wenn Sie mit Problemen wie häufigen Sicherungsschlägen, fehlerhaften Verkabelung oder motorischen Fehlern konfrontiert sind, ist es am besten, einen Experten einzusetzen. Fachleute können elektrische Probleme sicher diagnostizieren und beheben und weitere Schäden verhindern.

Hauptmechanische Fehler

Mechanische Ausfälle wie eine gebrochene Kurbelwelle oder ein beschlagnahmtes Motor sind außerhalb der grundlegenden Wartung. Diese Probleme erfordern spezielle Werkzeuge und Kenntnisse zur Reparatur. Der Versuch, wichtige mechanische Probleme ohne angemessenes Fachwissen zu beheben, kann zu kostspieligen Fehlern führen.

Kompressor umgebaut oder überholt

Wenn Ihr Kompressor einen Umbau oder eine vollständige Überholung benötigt, ist es Zeit, einen Profi anzurufen. Diese Aufgaben beinhalten das Zerfall und die Überprüfung der Kernkomponenten des Kompressors, was nur ein erfahrener Techniker verarbeiten sollte.

Trotz Bemühungen zur Fehlerbehebung anhaltende Probleme

Manchmal bestehen die Probleme trotz Ihrer besten Bemühungen. Egal, ob es sich um ein wiederkehrendes Luftleck, unerklärliche Druckabfälle oder eine laufende Überhitzung handelt, ein Fachmann kann das Fachwissen bereitstellen, das zur Lösung dieser hartnäckigen Probleme erforderlich ist.

Abschluss

Luftkompressoren haben viele häufige Probleme, von Luftlecks bis hin zu mechanischen Ausfällen. Das schnelle Ansprechen dieser Probleme kann kostspielige Ausfallzeiten verhindern. Eine regelmäßige Wartung wie das Inspektieren und Reinigen von Komponenten ist entscheidend. Ein gut gepflegter Kompressor steigert die Produktivität und Effizienz und hält Ihre Vorgänge reibungslos. Wenn Sie diese Probleme verstehen und beheben, können Sie die Lebensdauer Ihres Kompressors verlängern und unerwartete Zusammenhänge vermeiden. Halten Sie Ihren Kompressor in Topform und es wird Ihr Unternehmen effizient laufen.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara