Einführung :Rotationsschraubenluftkompressoren sind ein wesentliches Gerät in vielen Industrie- und Fertigungsumgebungen. Diese leistungsstarken Maschinen komprimieren Luft durch die Verwendung von zwei ineinandergreifenden Helixschrauben und bieten eine zuverlässige und effiziente Quelle für Druckluft für verschiedene Anwendungen.

Definition und Wichtigkeit: Ein Drehschraubenluftkompressor ist ein Typ von Gaskompressor, der ein Paar intermätige Helikschrauben verwendet, die als Rotoren bezeichnet werden, um Luft zu komprimieren. Während sich die Schrauben drehen, fangen sie Luft zwischen ihnen ein, verringern das Volumen der eingeschlossenen Luft schrittweise und erhöhen somit ihren Druck.

Die Bedeutung von Rotationsschraubenluftkompressoren liegt in ihrer Fähigkeit, einen kontinuierlichen Fluss von Druckluft mit hoher Effizienz und Zuverlässigkeit bereitzustellen. Sie sind in der Regel energieeffizienter als herkömmliche Kolbenkompressoren, insbesondere in Anwendungen, die eine konstante Luftversorgung erfordern. Ihr Design ermöglicht einen reibungsloseren Betrieb, weniger Verschleiß und geringere Wartungsanforderungen im Vergleich zu anderen Arten von Kompressoren.

Häufige Anwendungen in der Industrie und Herstellung: Rotationsschraubenluftkompressoren finden aufgrund ihrer Vielseitigkeit und Effektivität weit verbreitete Verwendung in verschiedenen Branchen. Einige gängige Anwendungen umfassen:

1. Pneumatische Werkzeuge und Geräte: Luftransportierende Werkzeuge in Herstellungs- und Montageleitungen.

2. Sprühmalerei: Bereitstellung eines konstanten Luftdrucks für Automobil- und Industriemalereiprozesse.

3..

4. Verpackung und Abfüllung: Betrieb mit luftbetriebenen Verpackungsmaschinen und Füllsystemen.

5. Textilherstellung: Anstrengung von Luftstrahlwächtern und anderen Textilverarbeitungsgeräten.

6. Lebensmittel- und Getränkeproduktion: Saubere, ölfreie Luft für Produkthandhabung und Verpackung.

7. Pharmazeutische Herstellung: Lieferung von Druckluft für verschiedene Prozesse, die sterile Bedingungen erfordern.

8. Bergbau und Konstruktion: Antrieb pneumatischer Übungen, Jackhämmer und anderer Hochleistungsausrüstung.

9. Automobilservice: Betriebsauflösungen, Aufprallschlüssel und andere luftbetriebene Werkzeuge in Reparaturwerkstätten.

10. Chemische Verarbeitung: Lieferung von Druckluft für Prozesssteuerung und pneumatische Fördersysteme.

Diese Anwendungen unterstreichen die entscheidende Rolle, die Rotationsschraubenluftkompressoren in der modernen Industrie und Herstellung spielen, was zu einer höheren Produktivität, Effizienz und Qualität in verschiedenen Sektoren beiträgt.

Was ist ein Rotationsschraubenluftkompressor?

Rotationsschraubenluftkompressoren sind fortschrittliche Maschinen, die zur Herstellung von Druckluft für verschiedene industrielle und kommerzielle Anwendungen entwickelt wurden. Diese Kompressoren sind aufgrund ihrer Effizienz, Zuverlässigkeit und Fähigkeit, eine kontinuierliche Versorgung mit Druckluft zu liefern, weit verbreitet.

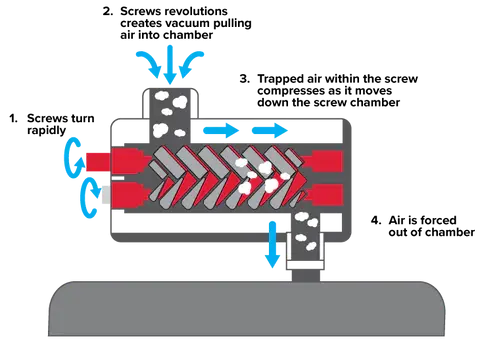

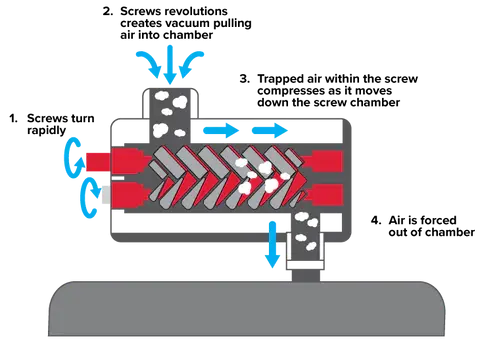

Grundbetrieb unter Verwendung von Helical -Schrauben:

Der Kern eines Rotationsschraubenluftkompressors besteht aus zwei ineinandergreifenden Helikern, die typischerweise als männliche und weibliche Rotoren bezeichnet werden. So arbeiten sie:

1. Lufteinlass: Umgebungsluft wird durch ein Einlassventil in den Kompressor gezogen.

2. Komprimierung: Wenn sich die Rotoren drehen, erzeugen sie Hohlräume, die die eingehende Luft fangen. Diese Hohlräume nehmen allmählich die Größe ab, wenn sich die Rotoren drehen und die eingeschlossene Luft komprimieren.

3. Öleinspritzung: In Öl-Flut-Systemen wird Öl in die Kompressionskammer injiziert, um die Luft abzukühlen, Lücken zwischen den Rotoren zu versiegeln und bewegliche Teile zu schmieren.

4. Ausfluss: Die mit Öl gemischte Druckluft wird aus der Kompressionskammer entladen.

5. Trennung: Die Luftölmischung fließt durch ein Trennsystem, wobei das Öl aus der Druckluft entfernt wird.

6. Kühlung und Trocknen: Die Druckluft wird dann abgekühlt und kann zusätzliche Behandlungssysteme (wie Trockner) durchlaufen, bevor sie gelagert oder verwendet werden.

Vergleich mit rezipierenden Kompressoren:

Rotationsschraubenkompressoren bieten mehrere Vorteile gegenüber herkömmlichen Kompressoren für Hubkolben (Kolben):

1. Kontinuierlicher Betrieb: Rotationsschraubenkompressoren können kontinuierlich arbeiten, während Hilfskompressoren normalerweise häufigere Stopps zum Abkühlen erfordern.

2. Glättere Luftabgabe: Schraubenkompressoren bieten einen konsistenten Luftstrom mit weniger Pulsation im Vergleich zur intermittierenden Ausgabe von rezipierenden Kompressoren.

3. Energieeffizienz: Bei höheren Kapazitäten sind Rotationsschraubenkompressoren im Allgemeinen energieeffizienter, insbesondere wenn sie bei voller Last laufen.

4. Geräuschpegel: Rotationsschraubenkompressoren sind in der Regel leiser als Hubkropazierenmodelle.

5. Wartung: Schraubenkompressoren haben weniger bewegliche Teile, was zu niedrigeren Wartungsanforderungen und -kosten im Laufe der Zeit führen kann.

6. Größe und Gewicht: Bei der gleichen Luftausgabe sind Rotationsschraubenkompressoren häufig kompakter und leichter als Hubkolbeneinheiten.

7. Ölverschleppung: Rotationsschraubenkompressoren haben typischerweise niedrigere Ölverträglichkeiten, was für Anwendungen, die saubere Luft erfordern, von entscheidender Bedeutung sein können.

8. Arbeitszyklus: Schraubenkompressoren eignen sich besser für Anwendungen, die hohe Arbeitszyklen oder kontinuierlichen Betrieb erfordern.

Zusammenfassend bieten Drehschraubenluftkompressoren eine zuverlässige, effiziente und vielseitige Lösung für viele industrielle Druckluftanforderungen, was sie in verschiedenen Sektoren zu einer beliebten Wahl macht.

Wie funktioniert es?

Rotationsschraubenluftkompressoren arbeiten durch einen hoch entwickelten, aber effizienten Prozess, bei dem Luftaufnahme, Komprimierung und Ausleitung beinhaltet. Das Verständnis dieses Prozesses und der Rolle von Öl oder alternativen Beschichtungen ist entscheidend, um die Funktionalität dieser Maschinen zu schätzen.

Luftaufnahme, Komprimierung und Entladungsprozess:

1. Luftaufnahme:

Der Prozess beginnt, wenn Umgebungsluft durch ein Einlassventil in den Kompressor gezogen wird.

Dieses Ventil ist normalerweise mit einem Luftfilter ausgestattet, um Staub und andere Partikel zu entfernen, um sicherzustellen, dass die saubere Luft in die Kompressionskammer eindringt.

2. Komprimierung:

Das Herz des Kompressors besteht aus zwei ineinandergreifenden helikalen Schrauben: einem männlichen Rotor (normalerweise mit konvexen Lappen) und einem weiblichen Rotor (mit konkaven Flöten).

Während sich diese Rotoren drehen, schaffen sie eine Reihe von V-förmigen Hohlräumen zwischen ihnen.

Luft tritt am Ansaugende der Schrauben in diese Hohlräume ein.

Wenn sich die Rotoren weiter drehen, bewegen sich die Hohlräume zum Entladungsende und nehmen allmählich das Volumen ab.

Diese Reduzierung des Volumens führt zur Kompression der eingeschlossenen Luft.

3. Entladung:

Am Ende des Komprimierungsprozesses wird die inzwischen komprimierte Luft durch ein Entladungsventil gedrückt.

Das Entladungsventil ist typischerweise ausgelegt, um einen konstanten Druck im System aufrechtzuerhalten.

Von hier aus kann die Druckluft abgekühlt, getrocknet oder weiter behandelt werden, bevor sie gelagert oder verwendet werden.

Rolle von Öl und alternativen Beschichtungen bei der Kompression:

Öl spielt eine entscheidende Rolle bei den meisten Rotationsschraubenluftkompressoren, obwohl einige Modelle alternative Beschichtungen verwenden. So funktionieren sie:

1. Ölfloodkompressoren:

Das Öl wird während des Betriebs in die Kompressionskammer injiziert.

Es dient mehreren Zwecken: a) Kühlung: absorbiert Wärme, die während der Kompression erzeugt werden. B) Versiegelung: Bildet eine Barriere zwischen den Rotoren und dem Gehäuse und verbessert die Effizienz. c) Schmierung: Reduziert die Reibung zwischen beweglichen Teilen und verlängert die Lebensdauer des Kompressors.

1. Nach der Kompression ist das Öl von der Luft getrennt, gekühlt und recirculiert.

2. Ölfreie Kompressoren:

Diese verwenden alternative Beschichtungen anstelle von Öl.

Zu den allgemeinen Beschichtungen gehören PTFE (Polytetrafluorethylen) oder andere spezielle Materialien.

Diese Beschichtungen liefern: a) eine Versiegelungsfunktion ähnlich wie Öl. b) Reduzierte Reibung zwischen Rotoren und Gehäuse.

Ölfreie Kompressoren sind in Anwendungen von entscheidender Bedeutung, die absolut saubere Luft erfordern, wie z. B. Lebensmittelverarbeitung oder pharmazeutische Herstellung.

3.. Wasser injizierte Kompressoren:

Eine weniger häufige Variante, die Wasser anstelle von Öl zum Abkühlen und Versiegeln verwendet.

Vorteilhaft in Anwendungen, bei denen auch Spuren in nicht akzeptierbar sind.

Die Auswahl zwischen ölfloßen und ölfreien (oder wassergespritzten) Kompressoren hängt von den spezifischen Anwendungsanforderungen ab, unter Berücksichtigung von Faktoren wie den Bedürfnissen der Luftreinheit, der Energieeffizienz und der Wartungsüberlegungen.

Das Verständnis dieser Prozesse hilft, die Effizienz und Vielseitigkeit von Rotationsschraubenluftkompressoren zu schätzen und ihre weit verbreitete Verwendung in verschiedenen industriellen Anwendungen zu erklären.

Arten von Rotationsschraubenluftkompressoren

Rotationsschraubenluftkompressoren können in zwei Haupttypen breit kategorisiert werden: Öl-injizierte und ölfreie Kompressoren. Jeder Typ verfügt über eigene Merkmale, Vorteile und Anwendungen.

Öl-injizierte Kompressoren

Funktion: Öl-injizierte Rotationsschraubenkompressoren verwenden während des Betriebs Öl in der Kompressionskammer. Das Öl serviert mehrere Zwecke, einschließlich Kühlung, Versiegelung und Schmierung.

1. Kühlung: Das Öl absorbiert Wärme, die während des Komprimierungsprozesses erzeugt werden, und hilft, optimale Betriebstemperaturen aufrechtzuerhalten.

2. Versiegelung: Es bildet eine Barriere zwischen den Rotoren und dem Gehäuse und verbessert die Kompressionseffizienz durch Minimierung der Luftlecks.

3. Schmierung: Das Öl reduziert die Reibung zwischen beweglichen Teilen, insbesondere den Rotoren, und verlängert die Lebensdauer des Kompressors.

Vorteile:

1. höhere Effizienz: Die Versiegelungseigenschaften des Öls ermöglichen bessere Kompressionsverhältnisse und Energieeffizienz.

2. Niedrigere Betriebstemperaturen: Die Ölkühlung hält die niedrigeren Temperaturen bei und reduziert den Verschleiß an Komponenten.

3. Niedrigere Anfangskosten: Oil-Injected Modelle sind im Allgemeinen günstiger als ölfreie Alternativen.

V.

5. Quietherer Betrieb: Öl hilft dem Geräusch, was zu einer ruhigeren Leistung im Vergleich zu ölfreien Modellen führt.

Anwendungen : In verschiedenen Branchen, in denen Spuren Ölmengen in der Druckluft akzeptabel sind, werden in verschiedenen Branchen weit verbreitet. Gemeinsame Anwendungen umfassen:

1. Allgemeine Produktions- und Montageleitungen

2. Kfz -Reparaturwerkstätten

3. Baustellen

4. Holzbearbeitung und Möbelherstellung

5. Metallbearbeitung und Bearbeitungsvorgänge

6. Textilindustrie

7. Bergbauoperationen

Ölfreie Kompressoren

Funktion: Ölfreie Rotationsschraubenkompressoren arbeiten ohne Öl in der Kompressionskammer. Stattdessen verwenden sie spezielle Beschichtungen an den Rotoren und fortschrittlichen Versiegelungstechnologien, um Komprimierung zu erzielen.

1. Luftkompression: Die Rotoren sind genau konstruiert, um Luft ohne Ölversiegelung zu komprimieren.

2. Kühlung: Diese Kompressoren verwenden häufig Luft- oder Wasserkühlsysteme, um Wärme zu verwalten.

3. Versiegelung: Spezialbeschichtungen und Designmerkmale halten die Dichtung zwischen Rotoren und Gehäuse.

Vorteile:

1. Säuererluftausgang: Ohne Öl in der Kompressionskammer besteht kein Risiko einer Ölverschmutzung in der Druckluft.

2. Niedrigere Wartungskosten: Keine Ölwechsel oder Ölfiltrationssysteme erforderlich.

3. Umweltfreundlich: Beseitigt das Risiko einer Ölentsorgung und einer potenziellen Umweltverschmutzung.

4. Konsistente Luftqualität: Bietet zuverlässige, ölfreie Luft während der gesamten Lebensdauer des Kompressors.

5. Einhaltung strenger Luftqualitätsstandards: Erfüllt die Anforderungen für Branchen ohne Toleranz für die Ölverschmutzung.

Anwendungen : Ölfreie Kompressoren sind in Branchen und Anwendungen, in denen die Luftreinheit von entscheidender Bedeutung ist, von wesentlicher Bedeutung:

1. Nahrungsmittel- und Getränkeproduktion

2. Pharmazeutische Herstellung

3.. Elektronik- und Halbleiterproduktion

4. medizinische und zahnärztliche Einrichtungen

5. Textilindustrie (für spezielle Prozesse)

6. Chemische Verarbeitung

7. Sprühmalerei in Automobil- und anderen Branchen

8. Brauen und Abfüllvorgänge

Sowohl Öl-injizierte als auch ölfreie Rotationsschraubenkompressoren haben ihren Platz in der industriellen Welt. Die Auswahl zwischen ihnen hängt von den spezifischen Anforderungen der Anwendung ab, einschließlich der Luftqualitätsbedürfnisse, Überlegungen zur Energieeffizienz, der anfänglichen Anlagekapazität und den langfristigen Betriebskosten. Das Verständnis dieser Unterschiede ermöglicht es Unternehmen, den am besten geeigneten Typ des Rotationsschraubenluftkompressors für ihre einzigartigen Anforderungen auszuwählen.

Komponenten von Rotationsschraubenluftkompressoren

Rotationsschraubenluftkompressoren bestehen aus mehreren Schlüsselkomponenten, die zusammenarbeiten, um effiziente und zuverlässige Druckluft zu bieten. Das Verständnis dieser Komponenten ist entscheidend für den ordnungsgemäßen Betrieb, die Wartung und die Fehlerbehebung.

Luftende: Rotoren, Ventile, Lager

Das Luftende ist das Herz eines Rotationsschraubenkompressors, der für die tatsächliche Kompression von Luft verantwortlich ist.

1. Rotoren:

Normalerweise bestehen aus einem männlichen (konvexen Lappen) und einem weiblichen (konkaven Flöten) Rotor

Präzisionsmaschine, um enge Toleranzen und effiziente Komprimierung zu gewährleisten

Materialien umfassen häufig Stahl mit speziellen Beschichtungen für Haltbarkeit und Effizienz

2. Ventile:

Einlassventil: Steuert die Luftaufnahme in die Kompressionskammer

Mindestdruckventil: Mindestsystemdruck für die ordnungsgemäße Ölzirkulation aufrechterhalten

Ventil überprüfen: verhindert den Rückfluss von Druckluft

3. Lager: Lager:

Unterstützen Sie die Rotoren und absorbieren radiale und axiale Lasten

Zu den Typen gehören Rollenlager, Kugellager oder Journallager

Entscheidend für die Aufrechterhaltung der ordnungsgemäßen Rotorausrichtung und Effizienz

Motor- und Steuerungssystem: Motorypen, Steuermechanismen

Der Motor liefert den Kompressor, während das Steuerungssystem seinen Betrieb verwaltet.

1. Motorarten:

Induktionsmotoren: am häufigsten, zuverlässig und kostengünstig

Permanente Magnetmotoren: höhere Effizienz, insbesondere bei Teilbelastungen

VSD -Motoren (Variable Speed Drive): Ermöglichen

2. Kontrollmechanismen:

Last-/Entladensteuerung: Alternativen zwischen Volllast und Leerlaufzuständen

Modulationskontrolle: Passt das Einlassventil an den Luftbedarf ein

Variable Geschwindigkeitsregelung: Passen Sie die Motordrehzahl an, um den Luftbedarf genau zu entsprechen

Netzwerksteuerungssysteme: Verwalten Sie mehrere Kompressoren für optimale Effizienz

Luftkompressorfilter: Einnahme, Inline- und Ölfilter

Filter sind entscheidend für die Aufrechterhaltung der Luftqualität und für den Schutz der Kompressorkomponenten.

1. Aufnahmefilter:

Entfernen Sie Staub und Partikel aus eingehender Luft

Schutz der internen Komponenten vor Kontamination schützen

2. Inline -Filter:

In der Druckluftleitung installiert

Entfernen Sie Feuchtigkeit, Öl und Partikel aus der Druckluft

Verschiedene Noten für verschiedene Luftqualitätsanforderungen zur Verfügung

3. Ölfilter:

Reinigen Sie das Öl, bevor es in mit Öl injizierten Kompressoren recirculiert ist

Entscheidend für die Aufrechterhaltung der Ölqualität und zum Schutz der internen Komponenten

Kühlsystem: luftgekühlt gegen wassergekühlt

Kühlsysteme verwalten die während der Kompression erzeugte Wärme.

1. Kliregelte Systeme:

Verwenden Sie Lüfter, um Luft über abkühlende Flossen zu erzwingen

Einfacheres Design, einfacher zu installieren und zu warten

Geeignet für die meisten Anwendungen mit moderaten Umgebungstemperaturen

2. Wassergekühlte Systeme:

Verwenden Sie Wasser oder Kühlmittel, das durch einen Wärmetauscher zirkuliert

Effizienter, insbesondere in Hochtemperaturumgebungen

Erfordern Zugang zu einer geeigneten Wasserversorgung und einer ordnungsgemäßen Wasseraufbereitung

Ölinjektionssystem: Ölsump, Filter, Trennscheiben

Für Öl-injizierte Kompressoren ist das Ölsystem für den Betrieb und die Effizienz von entscheidender Bedeutung.

1. Ölsump:

Reservoir zum Aufbewahren und Abkühlen des Öls

Oft in das Luft-End-Gehäuse integriert

2. Ölfilter:

Entfernen Sie Verunreinigungen aus dem Öl

Kritisch für den Schutz interner Komponenten und die Aufrechterhaltung der Effizienz

3. Ölabscheider:

Entfernen Sie Öl nach der Kompression aus der Druckluft

Verwenden Sie typischerweise eine Kombination aus mechanischer Trennung und Koaleszenzfiltern

Entscheidend für die Luftqualität und die Ölrückgewinnung

Jede dieser Komponenten spielt eine wichtige Rolle beim Betrieb eines Rotationsschraubenluftkompressors. Das ordnungsgemäße Verständnis, die Wartung und Auswahl dieser Komponenten gewährleisten eine optimale Leistung, Effizienz und Lebensdauer des Kompressorsystems.

Rotationsschraubenluft -Kompressorzubehör

Um die Leistung und Effizienz von Rotationsschraubenluftkompressoren zu optimieren, werden in der Regel verschiedene Zubehör eingesetzt. Dieses Zubehör kann die Druckluftqualität verbessern, die Systemzuverlässigkeit erhöhen und die Lebensdauer der Geräte verlängern. Hier sind drei wichtige Accessoires häufig verwendet:

Drucklufttrockner: gekühlt gegen Trockenmittel

Drucklufttrockner sind entscheidend, um Feuchtigkeit aus Druckluft zu entfernen. Feuchtigkeit kann zu Pipeline -Korrosion, Werkzeugschäden führen und die Endproduktqualität beeinflussen. Es gibt zwei Haupttypen von Trocknern:

Kühltrockner:

1. Operation Prinzip: Kühlt Luft unterhalb des Taupunkts ab, um die Feuchtigkeit zu verdichten

2. Vorteile:

Niedrigere Anfangskosten

Niedrigere Betriebskosten

Geeignet für die meisten industriellen Anwendungen

3. Nachteile:

Kann nicht extrem niedrige Taupunkte erreichen

4. Anwendungen: Allgemeiner industrieller Gebrauch, wie z. B. Automobilreparatur, Malerei usw.

Trocknen Trockner:

1. Betriebsprinzip: Verwendet Feuchtigkeitsabsorbing-Materialien (z. B. aktivierte Aluminiumoxid), um Wasserdampf zu entfernen

2. Vorteile:

Kann sehr niedrige Taupunkte erreichen (bis zu -40 ° C oder niedriger)

Geeignet für Anwendungen, die extrem trockene Luft erfordern

3. Nachteile:

Höhere anfängliche und operative Kosten

Erfordert regelmäßigen Austausch oder Regeneration des Trockenmittels

4. Anwendungen: Pharmazeutika, Lebensmittelverarbeitung, Elektronikherstellung usw.

Die Auswahl des entsprechenden Trocknertyps hängt von bestimmten Anwendungsanforderungen, der gewünschten Luftqualität und den Betriebskostenüberlegungen ab.

Luftempfängertank

Luftempfänger -Tanks sind wichtige Komponenten in Rotationsschraubenluftkompressorsystemen, die mehrere wichtige Funktionen bedienen:

1. Druckluftspeicher:

Bietet einen Puffer für Druckluft und erfüllt hohe kurzfristige Anforderungen

Reduziert den Kompressor-Start-Stop-Frequenz und verlängert die Lebensdauer der Geräte

2. Systemdruckstabilisierung:

Balances Angebot und Nachfrageschwankungen, bei der Aufrechterhaltung des stabilen Systemdrucks

Verbessert die Effizienz und Langlebigkeit der nachgelagerten Geräte

3. Kühlung und Kondensation:

Bietet zusätzliche Kühlzeit für Druckluft

Ermöglicht eine weitere Kondensation von Feuchtigkeits- und Öldämpfern, was die Luftqualität verbessert

4. Pulsationsdämpfung:

Reduziert Druckpulsationen aus dem Kompressor

Bietet einen glatteren Luftstrom

Die Auswahl des Luftempfängertanks der richtigen Größe ist für die Effizienz des Gesamtsystems von entscheidender Bedeutung. Die Tankgröße hängt typischerweise von Kompressorleistung, Luftnachfragemustern und Systemdruckanforderungen ab.

Abflussventile

Abflussventile sind Geräte, die zum Entfernen von Kondensat aus Druckluftsystemen verwendet werden. Sie sind entscheidend für die Aufrechterhaltung der Systemleistung und den Schutz der nachgelagerten Geräte. Haupttypen sind:

1. Manuelle Abflussventile:

Verlangen die Bediener, das Ventil regelmäßig zu öffnen, um Wasser zu entlassen

Vorteile: einfache, niedrige Kosten

Nachteile: Kann übersehen werden, was möglicherweise zu Problemen mit Wasserakkumulation führt

2. Timer betriebene Abflussventile:

In voreingestellten Zeitintervallen automatisch geöffnet

Vorteile: Keine manuelle Intervention erforderlich, zuverlässiger Betrieb

Nachteile: Möglicherweise ist es unnötig, die Druckluft zu verschwenden

3..

Verwenden Sie Sensoren, um Kondensatwerte zu erkennen und bei Bedarf nur zu entwässern

Vorteile: effizient, energiesparend, minimiert Druckluftverlust

Nachteile: Höhere Anfangskosten erfordern möglicherweise mehr Wartung

4. Float-betriebene Abflussventile:

Verwenden Sie einen Float -Mechanismus, um automatisch zu abtropfen, wenn Wasser ein bestimmtes Niveau erreicht

Vorteile: Einfach und zuverlässig, erfordert keine externe Leistung

Nachteile: Kann durch Schmutz beeinflusst werden, erfordert eine regelmäßige Reinigung

Die Auswahl des entsprechenden Abflussventiltyps hängt von der Systemgröße, den Umgebungsbedingungen, den Wartungsmöglichkeiten und den Budgetüberlegungen ab. Das ordnungsgemäße Kondensatmanagement kann die Systemeffizienz erheblich verbessern, die Wartungskosten senken und die Lebensdauer der Geräte verlängern.

Dieses Zubehör kann, wenn sie in Verbindung mit Drehschraubenluftkompressoren verwendet werden, die Leistung und Zuverlässigkeit des gesamten Druckluftsystems erheblich verbessern. Die Auswahl der richtigen Kombination von Zubehör ist entscheidend für die Optimierung des Systembetriebs, die Reduzierung der Betriebskosten und die Gewährleistung der Druckluftqualität.

Auswahl eines Rotationsschraubenluftkompressors

Die Auswahl des rechten Rotationsschraubenluftkompressors für Ihre Bedürfnisse ist für die Betriebseffizienz und die Kostenwirksamkeit von entscheidender Bedeutung. Bei dieser Entscheidung sollten mehrere Schlüsselfaktoren berücksichtigt werden:

Bedarfsgröße: Die Kapazität des Kompressors sollte Ihren Luftangebotanforderungen entsprechen. Um dies zu bestimmen:

· Berechnen Sie Ihren aktuellen Druckluftverbrauch

· Schätzen Sie den zukünftigen Bedarf an potenzieller Expansion

· Berücksichtigen Sie die Spitzenbedarfsperioden

Übergroß kann zu unnötigem Energieverbrauch führen, während die Untergründe zu einer unzureichenden Luftversorgung führen kann. Streben Sie einen Kompressor an, der Ihren Spitzenbedarf mit einer zusätzlichen Kapazität für Flexibilität bewältigen kann.

Lebensdauerkosten: Bei der Bewertung von Drehschraubenluftkompressoren die Gesamtkosten des Eigentums und nicht nur den anfänglichen Kaufpreis berücksichtigen. Dies beinhaltet:

· Erstinvestition

· Energiekosten (typischerweise 70-80% der Lebenszeitkosten)

· Wartungskosten

· Ersatzteile

· Potenzielle Ausfallzeitkosten

Energieeffiziente Modelle haben möglicherweise höhere Vorabkosten, können jedoch im Laufe der Zeit erhebliche Einsparungen erzielen. VSD-Kompressoren (variable Geschwindigkeitsantrieb) können für Anwendungen mit schwankender Nachfrage besonders kosteneffektiv sein.

Geräuschpegel: Lärmüberlegungen sind wichtig, insbesondere in Arbeitsumgebungen, in denen übermäßiges Geräusch störend oder potenziell schädlich sein kann. Zu den zu berücksichtigenden Faktoren gehören:

· Kompressordesign (Einige Modelle sind speziell für den ruhigeren Betrieb ausgerichtet)

· Gehäuse oder fundierte Optionen

· Installationsstandort in Ihrer Einrichtung

Viele moderne Rotationsschraubenkompressoren arbeiten im Vergleich zu Hilfsmodellen mit niedrigeren Geräuschpegeln. Es ist jedoch immer noch wichtig, die Dezibel-Bewertungen zu überprüfen und bei Bedarf zusätzliche Maßnahmen zur Schallreduzierung zu berücksichtigen.

Luftreinheit: Die erforderliche Luftqualität hängt von Ihrer spezifischen Anwendung ab. Halten:

· Branchenstandards oder Vorschriften für Luftreinheit

· Empfindlichkeit Ihrer Prozesse oder Geräte gegenüber Verunreinigungen

· Mögliche Folgen der Luftverschmutzung

Für Anwendungen, die eine hohe Luftreinheit erfordern, wie z. B. Lebensmittelverarbeitung oder Pharmazeutika, müssen Sie möglicherweise in ölfreie Kompressoren oder zusätzliche Luftbehandlungsgeräte wie Filter und Trockner investieren.

Verwendungsmuster: Das Verständnis Ihrer Nutzungsmuster ist entscheidend für die Auswahl des am besten geeigneten Kompressors:

· Kontinuierlicher vs. intermittierender Betrieb

· Stabile Nachfrage im Vergleich zu schwankenden Bedürfnissen

· Betriebsstunden pro Tag/Woche

Betrachten Sie für die variable Nachfrage VSD -Kompressoren, die die Ausgabe so anpassen können, dass sie sich ändernde Anforderungen entsprechen. Konzentrieren Sie sich für den kontinuierlichen Betrieb auf Modelle, die für Zyklen und Zuverlässigkeit mit hohem Leistungszyklen entwickelt wurden.

Zusätzliche Überlegungen:

· Platzbeschränkungen: Stellen Sie sicher, dass der Kompressor in Ihren verfügbaren Raum passt

· Umweltbedingungen: Betrachten Sie Umgebungstemperatur, Luftfeuchtigkeit und Luftqualität

· Wartungsanforderungen: Bewerten Sie die einfache Wartung und Verfügbarkeit des Serviceunterstützung

· Kompatibilität mit vorhandenen Systemen: Wenn Sie in die aktuelle Geräte integrieren, stellen Sie die Kompatibilität sicher

· Zukünftige Skalierbarkeit: Betrachten Sie das Potenzial für zukünftige Expansionen oder sich ändernde Bedürfnisse

Durch die sorgfältige Bewertung dieser Faktoren können Sie einen Drehschrauben-Luftkompressor auswählen, der nicht nur Ihren aktuellen Anforderungen entspricht, sondern auch einen langfristigen Wert und Effizienz für Ihren Betrieb bietet. Denken Sie daran, dass die Beratung mit komprimierten Luftspezialisten wertvolle Erkenntnisse liefern kann, die auf Ihre spezifische Situation zugeschnitten sind.

Vor- und Nachteile von Rotationsschraubenluftkompressoren

Rotationsschraubenluftkompressoren sind in verschiedenen Branchen aufgrund ihrer einzigartigen Eigenschaften immer beliebter geworden. Wie bei jeder Technologie haben sie jedoch sowohl Vorteile als auch Nachteile. Das Verständnis dieser kann dazu beitragen, fundierte Entscheidungen über ihre Annahme und Verwendung zu treffen.

Vorteile: Effizienz, Zuverlässigkeit, Luftqualität und Raumeinsparungen

1.Effizienz:

Hochvolumetrische Effizienz, typischerweise 70-90%

Konsistente Luftausgang, auch unter unterschiedlichen Bedingungen

Energieeffizienter Betrieb, insbesondere mit VSD-Modellen (Variable Drehzahlantrieb)

Kann bei 100% Dienstzyklus betrieben werden, geeignet für den kontinuierlichen Betrieb

2. Zuverlässigkeit:

Weniger bewegliche Teile im Vergleich zu Hilfskompressoren

Für eine lange Betriebslebensdauer mit ordnungsgemäßer Wartung entwickelt

Konsequente Leistung im Laufe der Zeit

Niedrigere Vibrationsniveaus, Verschleiß auf Komponenten reduzieren

3. Luftqualität:

Oil-injected-Modelle bieten eine bessere Luftqualität als viele Hilfskompressoren

Ölfreie Modelle für Anwendungen zur Verfügung, die ultralrische Luft erfordern

Stetiger Luftstrom mit minimaler Pulsation

Niedrigere Betriebstemperaturen, verringern die thermische Verschlechterung von Schmierstichen

4. Raumeinsparungen:

Kompaktes Design, insbesondere im Vergleich zu gleichwertigen Kapazitäten, die Kompressoren erwidern

Vertikale Konfigurationen für weitere Platzoptimierung verfügbar

Integrierte Designs mit Trocknern und Filtern können zusätzliche Platz sparen

Der ruhigere Betrieb ermöglicht die Installation näher am Gebrauchspunkt

Nachteile: Erstkosten, Wartungskomplexität, Umweltüberlegungen

1. Ausgangskosten:

Höhere Vorabinvestitionen im Vergleich zu gegenseitigen Kompressoren

Spezialkomponenten können teurer sein

Zusätzliche Kosten für Luftbehandlungsgeräte können erforderlich sein

VSD-Modelle haben höhere Anfangskosten, obwohl sie häufig langfristige Einsparungen erzielen

2. Wartungskomplexität:

Erfordert spezielle Kenntnisse und Werkzeuge für Wartung und Reparaturen

Komplexere interne Komponenten im Vergleich zu einfacheren Kompressorkonstruktionen

Die regelmäßige Wartung ist für optimale Leistung und Langlebigkeit von entscheidender Bedeutung

Potenzial für höhere Reparaturkosten, wenn nicht ordnungsgemäß gewartet

3.. Umweltüberlegungen:

Oil-injected-Modelle erfordern eine ordnungsgemäße Ölentsorgung und -bewirtschaftung

Potential für Ölkontamination, wenn nicht ordnungsgemäß gewartet

Energieverbrauch kann signifikant sein und sich auf den CO2 -Fußabdruck auswirken

Die Rauschverschmutzung kann jedoch immer noch ein Problem sein

Zusätzliche Überlegungen:

1. Empfindlichkeit gegenüber Einlassbedingungen:

Die Leistung kann durch Änderungen der Einlasslufttemperatur und Feuchtigkeit beeinflusst werden

Möglicherweise erfordern zusätzliche Filtration in staubigen Umgebungen

2. Wärmewiederherstellung:

Obwohl kein Nachteil, kann die erhebliche Wärme, die während der Komprimierung erzeugt wird, für andere Prozesse genutzt werden, erfordert jedoch zusätzliche Investitionen

3. Mindestdruckverhältnis:

Rotationsschraubenkompressoren haben typischerweise ein minimales Druckverhältnis, das möglicherweise nicht für sehr niedrige Druckanwendungen geeignet ist

4. Größenüberlegungen:

Übergroße Einheiten können zu ineffizientem Betrieb und zu einem erhöhten Verschleiß führen

Untergroße Einheiten erfüllen möglicherweise den Luftbedarf möglicherweise nicht, was zu Systemproblemen führt

5. Schulungsanforderungen:

Betreiber und Wartungspersonal benötigen möglicherweise eine spezielle Schulung

Zusammenfassend bieten Drehschraubenluftkompressoren erhebliche Vorteile in Bezug auf Effizienz, Zuverlässigkeit, Luftqualität und Raumeinsparungen. Diese Vorteile machen sie ideal für viele industrielle Anwendungen, insbesondere für solche, die einen kontinuierlichen Betrieb oder eine hohe Luftqualität benötigen. Die höheren Anfangskosten, die Wartungskomplexität und die Umweltüberlegungen müssen jedoch sorgfältig gegen diese Vorteile abgewogen werden. Die ordnungsgemäße Größe, regelmäßige Wartung und Berücksichtigung der spezifischen Anwendungsanforderungen sind entscheidend, um die Vorteile zu maximieren und gleichzeitig die Nachteile von Rotationsschraubenluftkompressoren zu mildern.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara