مقدمه :کمپرسورهای هوای پیچ چرخشی یک قطعه اساسی از تجهیزات در بسیاری از تنظیمات صنعتی و تولیدی هستند. این ماشین های قدرتمند هوا را از طریق استفاده از دو پیچ مارپیچ در هم تنیده فشرده می کنند و منبع قابل اعتماد و کارآمد هوای فشرده شده را برای کاربردهای مختلف فراهم می کنند.

تعریف و اهمیت: یک کمپرسور هوای پیچ چرخشی نوعی کمپرسور گاز است که از یک جفت پیچ مارپیچی متمایز ، معروف به روتورها استفاده می کند تا هوا را فشرده کند. با چرخش پیچ ها ، آنها هوا را بین آنها به دام می اندازند و به تدریج حجم هوای به دام افتاده را کاهش می دهند و در نتیجه فشار آن را افزایش می دهند.

اهمیت . کمپرسورهای هوای پیچ چرخشی در توانایی آنها در تأمین جریان مداوم هوای فشرده با راندمان و قابلیت اطمینان بالا نهفته است آنها به طور معمول نسبت به کمپرسورهای پیستون سنتی ، به ویژه در برنامه هایی که نیاز به تأمین هوای ثابت دارند ، کارآمدتر از انرژی هستند. طراحی آنها امکان عملکرد نرم و نرم ، سایش کمتر و نیازهای نگهداری کمتر را در مقایسه با سایر انواع کمپرسورها فراهم می کند.

کاربردهای متداول در صنعت و تولید: کمپرسورهای هوای پیچ چرخشی به دلیل تطبیق پذیری و اثربخشی آنها ، استفاده گسترده در صنایع مختلف را پیدا می کنند. برخی از برنامه های متداول عبارتند از:

1. ابزارها و تجهیزات پنوماتیک: ابزارهای هوایی محور در خطوط تولید و مونتاژ.

2. نقاشی اسپری: تأمین فشار هوا مداوم برای فرآیندهای نقاشی خودرو و صنعتی.

5. ماشینکاری CNC: تأمین هوای فشرده شده برای تغییرات ابزار و حذف تراشه در تولید کنترل شده با رایانه.

4. بسته بندی و بطری: ماشین آلات بسته بندی با نیروی هوایی و سیستم های پر کردن.

5. تولید نساجی: جت هوایی نیرو و سایر تجهیزات پردازش نساجی.

6. تولید مواد غذایی و آشامیدنی: تأمین هوای تمیز و بدون روغن برای کنترل محصول و بسته بندی.

7. تولید دارویی: تأمین هوای فشرده شده برای فرآیندهای مختلف که نیاز به شرایط استریل دارند.

8. معدن و ساخت و ساز: تمرینات پنوماتیک ، جکامان و سایر تجهیزات سنگین.

9 خدمات خودرو: آسانسورهای عملیاتی ، آچار ضربه و سایر ابزارهای هوایی در تعمیرگاه.

10. پردازش شیمیایی: تأمین هوای فشرده شده برای کنترل فرآیند و سیستم های انتقال پنوماتیک.

این برنامه ها نقش مهمی را که کمپرسورهای هوای پیچ چرخ در صنعت و تولید مدرن ایفا می کنند ، برجسته می کند و به افزایش بهره وری ، کارآیی و کیفیت در بخش های متنوع کمک می کند.

کمپرسور هوای پیچ چرخشی چیست؟

کمپرسورهای هوای پیچ چرخشی ماشینهای پیشرفته ای هستند که برای تولید هوای فشرده شده برای کاربردهای مختلف صنعتی و تجاری طراحی شده اند. این کمپرسورها به دلیل کارآیی ، قابلیت اطمینان و توانایی تأمین مداوم هوای فشرده به طور گسترده ای مورد استفاده قرار می گیرند.

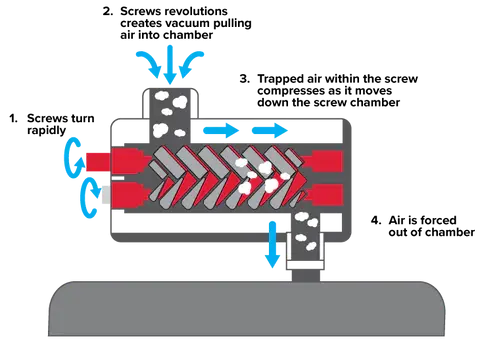

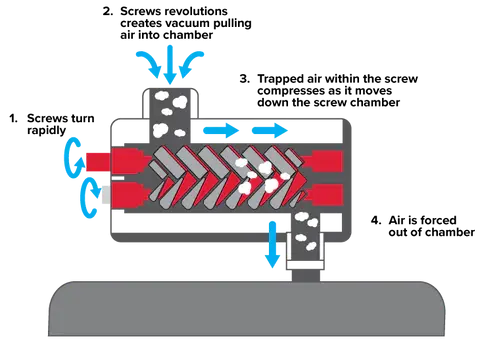

عملکرد اساسی با استفاده از پیچ های مارپیچ:

هسته یک کمپرسور هوای پیچ چرخشی از دو پیچ مارپیچ در هم تنیده تشکیل شده است ، که معمولاً به آن روتورهای نر و ماده گفته می شود. در اینجا نحوه عملکرد آنها آورده شده است:

1. مصرف هوا: هوای محیط از طریق دریچه ورودی به کمپرسور کشیده می شود.

2. فشرده سازی: با تبدیل شدن روتورها ، حفره هایی ایجاد می کنند که هوای ورودی را به دام می اندازند. با چرخش روتورها ، این حفره ها به تدریج در اندازه کاهش می یابند و هوای به دام افتاده را فشرده می کنند.

3. تزریق روغن: در سیستم های نفتی ، روغن به محفظه فشرده سازی تزریق می شود تا هوا را خنک کند ، شکاف بین روتورها را مهر و موم کرده و قطعات متحرک را روغن کاری کند.

4. تخلیه: هوای فشرده شده ، مخلوط شده با روغن ، از محفظه فشرده سازی تخلیه می شود.

5. جداسازی: مخلوط روغن هوا از سیستم جداسازی عبور می کند ، جایی که روغن از هوای فشرده خارج می شود.

6. خنک کننده و خشک کردن: هوای فشرده شده سپس خنک می شود و ممکن است قبل از ذخیره یا استفاده از سیستم های درمانی اضافی (مانند خشک کن ها) عبور کند.

مقایسه با کمپرسورهای متقابل:

کمپرسورهای پیچ چرخشی چندین مزیت نسبت به کمپرسورهای سنتی متقابل (پیستون) ارائه می دهند:

1. عملکرد مداوم: کمپرسورهای پیچ چرخشی می توانند به طور مداوم کار کنند ، در حالی که کمپرسورهای متقابل به طور معمول برای خنک کننده نیاز به توقف های مکرر دارند.

2. تحویل هوای نرم تر: کمپرسورهای پیچ جریان هوای ثابت تری با پالس کمتر در مقایسه با خروجی متناوب کمپرسورهای متقابل فراهم می کنند.

3. راندمان انرژی: در ظرفیت های بالاتر ، کمپرسورهای پیچ چرخشی به طور کلی با انرژی بیشتری دارند ، به خصوص هنگام کار با بار کامل.

4. سطح سر و صدا: کمپرسورهای پیچ چرخشی نسبت به مدل های متقابل در عملکرد ساکت تر هستند.

5. تعمیر و نگهداری: کمپرسورهای پیچ قطعات متحرک کمتری دارند که می تواند منجر به کاهش نیازها و هزینه های نگهداری با گذشت زمان شود.

اندازه و وزن: برای همان خروجی هوا ، کمپرسورهای پیچ چرخشی اغلب فشرده تر و سبک تر از واحدهای متقابل هستند.

7. حمل روغن: کمپرسورهای پیچ چرخشی به طور معمول نرخ حمل روغن پایین تر دارند ، که می تواند برای برنامه های کاربردی که به هوای پاک نیاز دارند بسیار مهم باشد.

8. چرخه وظیفه: کمپرسورهای پیچ برای برنامه های کاربردی که نیاز به چرخه های با وظیفه بالا یا عملکرد مداوم دارند ، مناسب تر هستند.

در پایان ، کمپرسورهای هوای پیچ چرخشی برای بسیاری از نیازهای هوای فشرده شده صنعتی یک راه حل قابل اعتماد ، کارآمد و همه کاره ارائه می دهند و آنها را به یک انتخاب محبوب در بخش های مختلف تبدیل می کند.

چگونه کار می کند؟

کمپرسورهای هوای پیچ چرخشی از طریق یک فرآیند پیشرفته و در عین حال کارآمد که شامل مصرف هوا ، فشرده سازی و تخلیه است ، کار می کنند. درک این فرآیند و نقش روغن یا پوشش های جایگزین برای قدردانی از عملکرد این دستگاه ها بسیار مهم است.

مصرف هوا ، فشرده سازی و فرآیند تخلیه:

1. مصرف هوا:

این فرایند با شروع هوای محیط از طریق دریچه ورودی به داخل کمپرسور شروع می شود.

این دریچه به طور معمول مجهز به فیلتر هوا برای از بین بردن گرد و غبار و ذرات دیگر است و اطمینان حاصل می شود که هوای پاک وارد محفظه فشرده سازی می شود.

2. فشرده سازی:

قلب کمپرسور از دو پیچ مارپیچ در هم تنیده تشکیل شده است: یک روتور نر (معمولاً با لوبهای محدب) و یک روتور زن (با فلوت های مقعر).

با تبدیل این روتورها ، آنها یک سری از حفره های V شکل بین آنها ایجاد می کنند.

هوا در انتهای ورودی پیچ ها وارد این حفره ها می شود.

با ادامه روتورها ، حفره ها به سمت انتهای تخلیه حرکت می کنند ، به تدریج در حجم کاهش می یابد.

این کاهش حجم منجر به فشرده سازی هوای به دام افتاده می شود.

3. تخلیه:

در پایان فرآیند فشرده سازی ، هوای فشرده شده از طریق دریچه تخلیه مجبور می شود.

شیر تخلیه به طور معمول برای حفظ فشار ثابت در سیستم طراحی شده است.

از اینجا ، هوای فشرده شده ممکن است قبل از ذخیره یا استفاده ، خنک ، خشک یا بیشتر درمان شود.

نقش روغن و پوشش های جایگزین در فشرده سازی:

روغن نقش مهمی در بیشتر کمپرسورهای هوای پیچ چرخ دارد ، اگرچه برخی از مدل ها از پوشش های جایگزین استفاده می کنند. در اینجا نحوه عملکرد آنها آورده شده است:

1. کمپرسورهای گل آلود:

روغن در حین کار به محفظه فشرده سازی تزریق می شود.

این چندین هدف را ارائه می دهد: الف) خنک کننده: گرمای تولید شده در هنگام فشرده سازی را جذب می کند. ب) آب بندی: سدی بین روتورها و پوشش را ایجاد می کند و باعث بهبود کارایی می شود. ج) روغن کاری: اصطکاک بین قطعات متحرک ، افزایش عمر کمپرسور را کاهش می دهد.

1. پس از فشرده سازی ، روغن از هوا جدا می شود ، خنک می شود و چرخش می یابد.

2. کمپرسورهای بدون روغن:

اینها به جای روغن از پوشش های جایگزین استفاده می کنند.

پوشش های متداول شامل PTFE (Polytetrafluoroethylene) یا سایر مواد تخصصی است.

این پوشش ها: الف) یک عملکرد آب بندی مشابه روغن. ب) اصطکاک بین روتورها و پوشش را کاهش می دهد.

کمپرسورهای بدون روغن در کاربردهایی که نیاز به هوای کاملاً تمیز دارند ، مانند فرآوری مواد غذایی یا تولید دارویی بسیار مهم هستند.

3 کمپرسورهای تزریق شده با آب:

یک نوع کمتر رایج که به جای روغن برای خنک کننده و آب بندی از آب استفاده می کند.

در برنامه های کاربردی که حتی مقدار کمی از روغن نیز قابل قبول نیست ، سودمند است.

انتخاب بین کمپرسورهای نفتی و بدون روغن (یا تزریق آب) به الزامات خاص کاربرد بستگی دارد ، با توجه به عواملی مانند نیازهای خلوص هوا ، راندمان انرژی و ملاحظات نگهداری.

درک این فرایندها به قدردانی از کارآیی و تطبیق پذیری کمپرسورهای هوای پیچ چرخشی کمک می کند و توضیحات گسترده آنها را در کاربردهای مختلف صنعتی توضیح می دهد.

انواع کمپرسورهای هوای پیچ چرخشی

کمپرسورهای هوای پیچ چرخشی را می توان به طور گسترده ای به دو نوع اصلی طبقه بندی کرد: کمپرسورهای تزریق شده روغن و بدون روغن. هر نوع ویژگی ها ، مزایا و برنامه های منحصر به فرد خود را دارد.

کمپرسورهای تزریق شده نفت

عملکرد: کمپرسورهای پیچ چرخشی تزریق شده از روغن در هنگام کار از روغن در محفظه فشرده سازی استفاده می کنند. این روغن چندین هدف از جمله خنک کننده ، آب بندی و روغن کاری را ارائه می دهد.

1. خنک کننده: روغن گرمای تولید شده در طی فرآیند فشرده سازی را جذب می کند و به حفظ دمای بهینه عملیاتی کمک می کند.

2. آب بندی: این مانع بین روتورها و پوشش می شود و با به حداقل رساندن نشت هوا ، راندمان فشرده سازی را بهبود می بخشد.

3. روغن کاری: روغن اصطکاک بین قطعات متحرک ، به ویژه روتورها را کاهش می دهد و طول عمر کمپرسور را گسترش می دهد.

مزایا

1. راندمان بالاتر: خصوصیات آب بندی روغن باعث افزایش نسبت فشرده سازی بهتر و راندمان انرژی می شود.

2. دمای عملیاتی پایین تر: خنک کننده روغن به حفظ دمای پایین تر کمک می کند و باعث کاهش سایش در قطعات می شود.

3. هزینه اولیه پایین: مدل های تزریق شده با روغن به طور کلی ارزان تر از گزینه های بدون روغن هستند.

4. طول عمر طولانی تر: کاهش اصطکاک منجر به سایش کمتری بر روی قطعات می شود و به طور بالقوه عمر عملیاتی کمپرسور را گسترش می دهد.

5. عملکرد ساکت تر: روغن به کاهش نویز کمک می کند و در نتیجه عملکرد ساکت تر در مقایسه با مدل های بدون روغن انجام می شود.

برنامه های کاربردی : کمپرسورهای تزریق شده با روغن به طور گسترده در صنایع مختلف مورد استفاده قرار می گیرند که مقدار کمی روغن در هوای فشرده شده قابل قبول است. برنامه های متداول شامل:

1. خطوط تولید و مونتاژ عمومی

5. فروشگاه های تعمیر خودرو

3. سایت های ساختمانی

4. تولید نجاری و مبلمان

5. عملیات فلزکاری و ماشینکاری

6 صنعت نساجی

7. عملیات معدن

کمپرسورهای بدون روغن

عملکرد: کمپرسورهای پیچ چرخشی بدون روغن بدون روغن در محفظه فشرده سازی کار می کنند. درعوض ، آنها برای دستیابی به فشرده سازی از روکش های ویژه در روتورها و فن آوری های پیشرفته آب بندی استفاده می کنند.

1. فشرده سازی هوا: روتورها دقیقاً برای فشرده سازی هوا بدون نیاز به آب بندی روغن مهندسی شده اند.

2. خنک کننده: این کمپرسورها اغلب برای مدیریت گرما از سیستم های خنک کننده هوا یا آب استفاده می کنند.

مهر و موم: پوشش های ویژه و ویژگی های طراحی مهر و موم بین روتورها و پوشش را حفظ می کنند.

مزایا:

1. خروجی هوای تمیز: بدون روغن در محفظه فشرده سازی ، هیچ خطری برای آلودگی روغن در هوای فشرده وجود ندارد.

2. هزینه های نگهداری پایین تر: نیازی به تغییر نفت یا سیستم های تصفیه نفت نیست.

3. سازگار با محیط زیست: خطر دفع نفت و آلودگی بالقوه محیطی را از بین می برد.

4. کیفیت هوای مداوم: هوای قابل اعتماد و بدون روغن را در طول عمر کمپرسور فراهم می کند.

5. رعایت استانداردهای دقیق کیفیت هوا: شرایط لازم برای صنایع با تحمل صفر برای آلودگی نفت را برآورده می کند.

برنامه ها : کمپرسورهای بدون روغن در صنایع و برنامه هایی که خلوص هوا بسیار مهم است ضروری است:

1. تولید مواد غذایی و نوشیدنی

2. تولید دارویی

3. تولید الکترونیک و نیمه هادی

4. امکانات پزشکی و دندانپزشکی

5. صنعت نساجی (برای فرآیندهای تخصصی)

6. پردازش شیمیایی

7. نقاشی اسپری در صنایع خودرو و سایر صنایع

8. عملیات دمیدن و بطری

کمپرسورهای پیچ چرخشی تزریق شده و روغن بدون روغن جای خود را در دنیای صنعتی دارند. انتخاب بین آنها به الزامات خاص کاربرد از جمله نیازهای کیفیت هوا ، ملاحظات بهره وری انرژی ، ظرفیت سرمایه گذاری اولیه و هزینه های عملیاتی بلند مدت بستگی دارد. درک این تفاوت ها به مشاغل اجازه می دهد تا مناسب ترین نوع کمپرسور هوای پیچ چرخشی را برای نیازهای منحصر به فرد خود انتخاب کنند.

اجزای کمپرسورهای هوای پیچ چرخشی

کمپرسورهای هوای پیچ چرخشی از چندین مؤلفه کلیدی تشکیل شده اند که با هم کار می کنند تا هوای فشرده شده کارآمد و قابل اعتماد را فراهم کنند. درک این مؤلفه ها برای عملکرد مناسب ، نگهداری و عیب یابی بسیار مهم است.

پایان هوا: روتورها ، دریچه ها ، یاتاقان ها

Air-end قلب یک کمپرسور پیچ چرخشی است که مسئول فشرده سازی واقعی هوا است.

1. روتورها:

معمولاً از یک روتور مرد (لوبهای محدب) و یک فلوت زن (فلوت مقعر) تشکیل شده است

با دقت و دقیق برای اطمینان از تحمل های محکم و فشرده سازی کارآمد

مواد اغلب شامل فولاد با روکش های تخصصی برای دوام و کارآیی هستند

2. دریچه ها:

شیر ورودی: میزان مصرف هوا را به داخل محفظه فشرده سازی کنترل می کند

حداقل شیر فشار: حداقل فشار سیستم را برای گردش مناسب روغن حفظ می کند

شیر را بررسی کنید: از جریان برگشت هوای فشرده جلوگیری می کند

یاتاقان ها:

روتورها را پشتیبانی کرده و بارهای شعاعی و محوری را جذب کنید

انواع شامل بلبرینگ های غلتکی ، یاطاقان توپ یا یاتاقان ژورنال است

برای حفظ تراز و کارآیی روتور مناسب بسیار مهم است

سیستم موتور و کنترل: انواع موتور ، مکانیسم های کنترل

موتور قدرت کمپرسور را تأمین می کند ، در حالی که سیستم کنترل عملکرد آن را مدیریت می کند.

1. انواع موتور:

موتورهای القایی: رایج ترین ، قابل اعتماد و مقرون به صرفه ترین

موتورهای مگنت دائمی: راندمان بالاتر ، به ویژه در بارهای جزئی

موتورهای درایو سرعت متغیر (VSD): اجازه دهید سرعت قابل تنظیم برای مطابقت با تقاضای هوا

2. مکانیسم های کنترل:

کنترل بار/بارگیری: متناوب بین بار کامل و حالت بیکار

کنترل مدولاسیون: شیر ورودی را تنظیم می کند تا تقاضای هوا مطابقت داشته باشد

کنترل سرعت متغیر: سرعت موتور را با تقاضای هوا دقیقاً تنظیم می کند

سیستم های کنترل شبکه ای: چندین کمپرسور را برای بهره وری بهینه مدیریت کنید

فیلترهای کمپرسور هوایی: فیلترهای ورودی ، خطی و نفت

فیلترها برای حفظ کیفیت هوا و محافظت از اجزای کمپرسور بسیار مهم هستند.

1. فیلترهای ورودی:

گرد و غبار و ذرات را از هوای ورودی جدا کنید

از اجزای داخلی در برابر آلودگی محافظت کنید

2. فیلترهای درون خطی:

در خط هوای فشرده نصب شده است

رطوبت ، روغن و ذرات را از هوای فشرده جدا کنید

نمرات مختلف برای نیازهای مختلف کیفیت هوا در دسترس است

فیلترهای روغن:

روغن را قبل از چرخش در کمپرسورهای تزریق شده روغن تمیز کنید

برای حفظ کیفیت روغن و محافظت از اجزای داخلی بسیار مهم است

سیستم خنک کننده: هوا خنک در مقابل آب خنک شده

سیستم های خنک کننده گرمای تولید شده در طول فشرده سازی را مدیریت می کنند.

1. سیستم های خنک شده هوا:

از فن ها برای مجبور کردن هوا بیش از باله های خنک کننده استفاده کنید

طراحی ساده تر ، نصب و نگهداری آسان تر است

مناسب برای اکثر برنامه ها با دمای محیط متوسط

2. سیستم های خنک شده با آب:

از آب یا خنک کننده گردش شده از طریق مبدل حرارتی استفاده کنید

کارآمدتر ، به خصوص در محیط های درجه حرارت بالا

نیاز به دسترسی به آب مناسب و تصفیه آب مناسب دارد

سیستم تزریق روغن: نفت ، فیلترها ، جداکننده ها

برای کمپرسورهای تزریق شده روغن ، سیستم روغن برای عملکرد و کارآیی بسیار مهم است.

1. روغن روغن:

مخزن برای ذخیره و خنک کردن روغن

غالباً با محفظه پایان هوا ادغام می شود

2. فیلترهای روغن:

آلاینده ها را از روغن خارج کنید

برای محافظت از مؤلفه های داخلی و حفظ کارایی بسیار مهم است

3. جداکننده های روغن:

بعد از فشرده سازی روغن را از هوای فشرده برداشته کنید

به طور معمول از ترکیبی از جداسازی مکانیکی و فیلترهای همبستگی استفاده کنید

برای کیفیت هوا و بازیابی روغن بسیار مهم است

هر یک از این مؤلفه ها نقش مهمی در عملکرد کمپرسور هوای پیچ چرخشی دارند. درک مناسب ، نگهداری و انتخاب این مؤلفه ها از عملکرد بهینه ، کارآیی و ماندگاری سیستم کمپرسور اطمینان می دهد.

لوازم جانبی کمپرسور هوا پیچ چرخشی

برای بهینه سازی عملکرد و کارآیی کمپرسورهای هوای پیچ چرخشی ، از لوازم جانبی مختلف به طور معمول استفاده می شود. این لوازم جانبی می توانند کیفیت هوای فشرده شده را بهبود بخشند ، قابلیت اطمینان سیستم را افزایش داده و طول عمر تجهیزات را افزایش دهند. در اینجا سه لوازم جانبی مهم که معمولاً مورد استفاده قرار می گیرند وجود دارد:

خشک کن های هوای فشرده: یخچال در مقابل خشک کن

خشک کن های هوای فشرده برای از بین بردن رطوبت از هوای فشرده بسیار مهم هستند. رطوبت می تواند منجر به خوردگی خط لوله ، آسیب به ابزار شود و بر کیفیت نهایی محصول تأثیر بگذارد. دو نوع خشک کن وجود دارد:

خشک کن یخچال:

1. اصل عملیات: هوا را زیر نقطه شبنم خود خنک می کند تا رطوبت را چگال کند

2. مزایا:

هزینه اولیه پایین

هزینه های عملیاتی پایین تر

مناسب برای اکثر کاربردهای صنعتی

3. مضرات:

نمی توان به نقاط شبنم بسیار پایین دست یافت

4. برنامه ها: استفاده عمومی صنعتی ، مانند تعمیر خودرو ، نقاشی و غیره

خشک کن های خشک کن:

1. اصل عملکرد: از مواد جذب کننده رطوبت (به عنوان مثال آلومینا فعال شده) برای از بین بردن بخار آب استفاده می کند

2. مزایا:

می تواند به نقاط شبنم بسیار کم (پایین تا 40 درجه سانتیگراد یا پایین تر) برسد

مناسب برای برنامه های کاربردی که به هوای بسیار خشک نیاز دارند

3. مضرات:

هزینه های اولیه و عملیاتی بالاتر

نیاز به تعویض دوره ای یا بازسازی خشک کن دارد

4. برنامه های کاربردی: داروسازی ، فرآوری مواد غذایی ، تولید الکترونیک و غیره

انتخاب نوع خشک کن مناسب به نیازهای خاص کاربرد ، کیفیت هوا مورد نظر و ملاحظات هزینه عملیاتی بستگی دارد.

مخزن گیرنده هوا

مخازن گیرنده هوا اجزای مهمی در سیستم های کمپرسور هوای چرخشی چرخشی هستند و چندین عملکرد کلیدی را ارائه می دهند:

1. ذخیره سازی هوای فشرده:

بافر برای هوای فشرده ، پاسخگویی به خواسته های کوتاه مدت بالا

فرکانس شروع به کار کمپرسور را کاهش می دهد و عمر تجهیزات را گسترش می دهد

2. تثبیت فشار سیستم:

نوسانات عرضه و تقاضا را حفظ می کند ، و فشار سیستم پایدار را حفظ می کند

بهره وری و ماندگاری تجهیزات پایین دست را بهبود می بخشد

3. خنک کننده و تراکم:

زمان خنک کننده اضافی را برای هوای فشرده فراهم می کند

تراکم بیشتر رطوبت و بخارات روغن را بهبود می بخشد و کیفیت هوا را بهبود می بخشد

4. خمیر پالس:

ضربان فشار از کمپرسور را کاهش می دهد

جریان هوای صاف تری را فراهم می کند

انتخاب مخزن گیرنده هوا در اندازه مناسب برای کارآیی کلی سیستم بسیار مهم است. اندازه مخزن به طور معمول به خروجی کمپرسور ، الگوهای تقاضای هوا و نیازهای فشار سیستم بستگی دارد.

دریچه های تخلیه

دریچه های تخلیه دستگاه هایی هستند که برای حذف میعانات از سیستم های هوای فشرده استفاده می شوند. آنها برای حفظ عملکرد سیستم و محافظت از تجهیزات پایین دست بسیار مهم هستند. انواع اصلی عبارتند از:

1. دریچه های تخلیه دستی:

به اپراتورها نیاز دارند تا شیر را به صورت دوره ای برای تخلیه آب باز کنند

مزایا: ساده و کم هزینه

معایب: می توان از آن غافل شد ، که به طور بالقوه منجر به مشکلات انباشت آب می شود

2. دریچه های تخلیه تایمر:

به طور خودکار در فواصل زمانی از پیش تعیین شده باز می شود

مزایا: هیچ مداخله دستی مورد نیاز ، عملیاتی قابل اعتماد

معایب: ممکن است هنگام تخلیه غیر ضروری باز شود و هوای فشرده را هدر دهد

3. دریچه های سنجش سطح الکترونیکی:

از سنسورها برای تشخیص سطح میعانات استفاده کنید و در صورت لزوم فقط تخلیه کنید

مزایا: کارآمد ، صرفه جویی در مصرف انرژی ، از بین رفتن هوای فشرده شده به حداقل می رسد

معایب: هزینه اولیه بالاتر ، ممکن است نیاز به نگهداری بیشتری داشته باشد

4. دریچه های تخلیه شده با شناور:

در هنگام رسیدن آب به سطح خاصی از مکانیسم شناور استفاده کنید تا به طور خودکار تخلیه شود

مزایا: ساده و قابل اعتماد ، نیازی به قدرت خارجی ندارد

معایب: می تواند تحت تأثیر خاک قرار گیرد ، نیاز به تمیز کردن دوره ای دارد

انتخاب نوع دریچه تخلیه مناسب به اندازه سیستم ، شرایط محیطی ، قابلیت های نگهداری و ملاحظات بودجه بستگی دارد. مدیریت میعانات مناسب می تواند به طور قابل توجهی کارایی سیستم را بهبود بخشد ، هزینه های نگهداری را کاهش دهد و عمر تجهیزات را افزایش دهد.

این لوازم جانبی ، هنگامی که در رابطه با کمپرسورهای هوای پیچ چرخشی استفاده می شود ، می توانند عملکرد و قابلیت اطمینان کل سیستم هوای فشرده شده را به میزان قابل توجهی افزایش دهند. انتخاب ترکیب مناسب لوازم جانبی برای بهینه سازی عملکرد سیستم ، کاهش هزینه های عملیاتی و اطمینان از کیفیت هوای فشرده بسیار مهم است.

انتخاب کمپرسور هوای پیچ چرخشی

انتخاب کمپرسور هوای پیچ چرخشی مناسب برای نیازهای شما برای کارآیی عملیاتی و مقرون به صرفه بودن بسیار مهم است. چندین عامل مهم باید هنگام تصمیم گیری در نظر گرفته شود:

اندازه تقاضا: ظرفیت کمپرسور باید با نیازهای تقاضای هوای شما مطابقت داشته باشد. برای تعیین این:

· استفاده از هوای فشرده فعلی خود را محاسبه کنید

· برآورد نیازهای آینده برای گسترش احتمالی

· دوره های اوج تقاضای را در نظر بگیرید

بزرگنمایی می تواند منجر به مصرف انرژی غیر ضروری شود ، در حالی که کم کردن ممکن است منجر به تأمین کافی هوا شود. هدف از کمپرسور که می تواند تقاضای اوج شما را با برخی از ظرفیت اضافی برای انعطاف پذیری برطرف کند.

هزینه طول عمر: هنگام ارزیابی کمپرسورهای هوای پیچ چرخشی ، کل هزینه مالکیت را در نظر بگیرید ، نه فقط قیمت خرید اولیه. این شامل:

· سرمایه گذاری اولیه

· هزینه های انرژی (به طور معمول 70-80 ٪ از هزینه های طول عمر)

· هزینه های نگهداری

قطعات جایگزینی

· هزینه های احتمالی خرابی

مدل های کارآمد با انرژی ممکن است هزینه های پیش فرض بالاتری داشته باشند اما می توانند با گذشت زمان پس انداز قابل توجهی داشته باشند. کمپرسورهای درایو سرعت متغیر (VSD) می توانند به ویژه برای برنامه های دارای تقاضای نوسان مقرون به صرفه باشند.

سطح سر و صدا: ملاحظات نویز مهم است ، به خصوص در محیط های کاری که سر و صدای بیش از حد می تواند مختل کننده یا بالقوه مضر باشد. عواملی که باید در نظر بگیرند عبارتند از:

· طراحی کمپرسور (برخی از مدل ها به طور خاص برای عملکرد ساکت تر طراحی شده اند)

· محوطه یا گزینه های اتصال صدا

· مکان نصب در تسهیلات خود

بسیاری از کمپرسورهای پیچ چرخشی مدرن در مقایسه با مدل های متقابل در سطح سر و صدای پایین تر عمل می کنند ، اما هنوز هم مهم است که رتبه بندی دسی بل را بررسی کنید و در صورت لزوم اقدامات اضافی برای کاهش صدا را در نظر بگیرید.

خلوص هوا: کیفیت هوای مورد نیاز به کاربرد خاص شما بستگی دارد. در نظر بگیرید:

· استانداردهای صنعت یا مقررات مربوط به خلوص هوا

· حساسیت فرآیندها یا تجهیزات خود به آلاینده ها

· عواقب احتمالی آلودگی هوا

برای برنامه های کاربردی که به خلوص هوای بالا ، مانند فرآوری مواد غذایی یا دارویی نیاز دارند ، ممکن است نیاز به سرمایه گذاری در کمپرسورهای بدون روغن یا تجهیزات تصفیه هوا اضافی مانند فیلترها و خشک کن ها داشته باشید.

الگوهای استفاده: درک الگوهای استفاده شما برای انتخاب مناسب ترین کمپرسور بسیار مهم است:

· عملکرد مداوم در مقابل متناوب

· تقاضای پایدار در مقابل نیازهای نوسان

· ساعت کار در روز/هفته

برای تقاضای متغیر ، کمپرسورهای VSD را در نظر بگیرید که می توانند خروجی را برای مطابقت با نیازهای متغیر تنظیم کنند. برای عملکرد مداوم ، روی مدلهایی که برای چرخه های با وظیفه بالا و قابلیت اطمینان طراحی شده اند ، تمرکز کنید.

ملاحظات اضافی:

· محدودیت های فضا: اطمینان حاصل کنید که کمپرسور در فضای موجود شما قرار دارد

· شرایط محیطی: دمای محیط ، رطوبت و کیفیت هوا را در نظر بگیرید

· الزامات نگهداری: سهولت نگهداری و در دسترس بودن پشتیبانی خدمات را ارزیابی کنید

· سازگاری با سیستم های موجود: در صورت ادغام با تجهیزات فعلی ، از سازگاری اطمینان حاصل کنید

· مقیاس پذیری آینده: پتانسیل برای گسترش آینده یا نیازهای در حال تغییر را در نظر بگیرید

با ارزیابی دقیق این عوامل ، می توانید یک کمپرسور هوای پیچ چرخشی را انتخاب کنید که نه تنها نیازهای فعلی شما را برآورده می کند بلکه ارزش و کارآیی بلند مدت را برای عملیات خود فراهم می کند. به یاد داشته باشید که مشاوره با متخصصان هوای فشرده می تواند بینش ارزشمندی متناسب با وضعیت خاص شما ارائه دهد.

مزایا و مضرات کمپرسورهای هوای پیچ چرخشی

کمپرسورهای هوای پیچ چرخشی به دلیل ویژگی های منحصر به فرد خود ، در صنایع مختلف به طور فزاینده ای محبوب شده اند. با این حال ، مانند هر فناوری ، آنها با مزایا و اشکالاتی همراه هستند. درک این موارد می تواند در تصمیم گیری های آگاهانه در مورد تصویب و استفاده آنها کمک کند.

مزایا: کارآیی ، قابلیت اطمینان ، کیفیت هوا و صرفه جویی در فضا

1.Efficience:

راندمان حجمی بالا ، به طور معمول 70-90 ٪

خروجی هوای مداوم ، حتی در شرایط مختلف

عملکرد کارآمد انرژی ، به ویژه با مدلهای درایو سرعت متغیر (VSD)

می تواند در چرخه وظیفه 100 ٪ ، مناسب برای عملکرد مداوم کار کند

2. قابلیت اطمینان:

قطعات متحرک کمتر در مقایسه با کمپرسورهای متقابل

برای عمر طولانی مدت با نگهداری مناسب طراحی شده است

عملکرد مداوم با گذشت زمان

سطح لرزش پایین ، کاهش سایش و پارگی بر روی اجزای

3. کیفیت هوا:

مدل های تزریق شده با روغن از کیفیت بهتر هوا نسبت به بسیاری از کمپرسورهای متقابل برخوردار هستند

مدل های بدون روغن در دسترس برای برنامه های کاربردی که نیاز به هوای فوق العاده تمیز دارند

جریان هوای پایدار با حداقل پالس

دمای پایین تر ، کاهش تخریب حرارتی روان کننده ها

4. پس انداز فضا:

طراحی جمع و جور ، به ویژه در مقایسه با کمپرسورهای متقابل ظرفیت معادل

تنظیمات عمودی برای بهینه سازی فضا موجود است

طرح های یکپارچه با خشک کن و فیلترها می توانند فضای کف اضافی را ذخیره کنند

عملکرد ساکت تر امکان نصب را به نقطه استفاده نزدیکتر می کند

اشکالاتی: هزینه اولیه ، پیچیدگی نگهداری ، ملاحظات زیست محیطی

1. هزینه اولیه:

سرمایه گذاری مقدماتی بالاتر در مقایسه با کمپرسورهای متقابل

اجزای تخصصی می توانند گران تر باشند

هزینه های اضافی برای تجهیزات تصفیه هوا ممکن است لازم باشد

مدل های VSD هزینه های اولیه بالاتری دارند ، اگرچه اغلب آنها پس انداز طولانی مدت را ارائه می دهند

2. پیچیدگی نگهداری:

برای نگهداری و تعمیر نیاز به دانش و ابزارهای تخصصی دارد

اجزای داخلی پیچیده تر در مقایسه با طرح های کمپرسور ساده تر

نگهداری منظم برای عملکرد بهینه و ماندگاری بسیار مهم است

در صورت عدم نگهداری صحیح هزینه های تعمیر بالاتر

3. ملاحظات زیست محیطی:

مدل های تزریق شده نفت نیاز به دفع و مدیریت مناسب روغن دارند

در صورت عدم نگهداری صحیح ، پتانسیل آلودگی نفت

مصرف انرژی می تواند قابل توجه باشد و بر اثر کربن تأثیر می گذارد

آلودگی صوتی ، اگرچه به طور کلی کمتر از کمپرسورهای متقابل است ، اما هنوز هم می تواند یک نگرانی باشد

ملاحظات اضافی:

1. حساسیت به شرایط ورودی:

عملکرد می تواند با تغییر در دمای هوای ورودی و رطوبت تحت تأثیر قرار گیرد

ممکن است در محیط های گرد و غبار به فیلتراسیون اضافی نیاز داشته باشد

2. بازیابی گرما:

در حالی که یک اشکال نیست ، گرمای قابل توجهی که در طول فشرده سازی ایجاد می شود می تواند برای سایر فرآیندهای دیگر مهار شود ، اما نیاز به سرمایه گذاری اضافی دارد

3. حداقل نسبت فشار:

کمپرسورهای پیچ چرخشی به طور معمول نسبت فشار حداقل دارند ، که ممکن است برای برنامه های بسیار کم فشار مناسب نباشد

4. ملاحظات اندازه:

واحدهای بزرگ می توانند منجر به عملکرد ناکارآمد و افزایش سایش شوند

واحدهای کم اندازه ممکن است تقاضای هوا را برآورده نکند و منجر به مشکلات سیستم شود

5. الزامات آموزش:

اپراتورها و کارکنان تعمیر و نگهداری ممکن است نیاز به آموزش تخصصی داشته باشند

در پایان ، کمپرسورهای هوای پیچ چرخشی از نظر کارآیی ، قابلیت اطمینان ، کیفیت هوا و صرفه جویی در فضا مزایای قابل توجهی را ارائه می دهند. این مزایا آنها را برای بسیاری از کاربردهای صنعتی ، به ویژه آنهایی که نیاز به عملکرد مداوم یا کیفیت هوا دارند ، ایده آل می کند. با این حال ، هزینه اولیه بالاتر ، پیچیدگی نگهداری و ملاحظات زیست محیطی باید با دقت در برابر این مزایا وزن شود. اندازه مناسب ، نگهداری منظم و در نظر گرفتن الزامات خاص کاربردی برای به حداکثر رساندن مزایا در حالی که اشکالات کمپرسورهای هوای پیچ چرخشی را کاهش می دهد بسیار مهم است.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara