Se hai mai riflettuto su come le industrie potrebbero trasportare gas alla rinfusa ad alta pressione, allora forse dovresti prendere in considerazione compressori di gas centrifugo. Queste macchine altamente sviluppate vengono messe in azione ogni volta che devono essere spostate da una grande quantità da una posizione all'altra sotto pressione dalla forza centrifuga.

Dall'industria petrolifera e del gas alla generazione di energia, i compressori centrifughi hanno applicazioni diffuse nei loro vari settori. Questo articolo esaminerà come funzionano i compressori del gas centrifugio, i loro componenti, i processi, l'applicazione del settore e i metodi di risoluzione dei problemi, fornendo una panoramica completa della loro rilevanza e capacità.

Che cos'è un compressore di gas centrifugo?

Un compressore di gas centrifugo è un tipo di compressore dinamico aumenta le pressioni del gas attraverso l'energia cinetica impartita ai gas da lame rotanti. Quando il gas entra nel compressore, la forza centrifuga lo porta verso l'esterno dalla girante, che accelera i gas attraverso di esso. Tali gas ad alta velocità passano attraverso il diffusore, in cui l'energia cinetica viene convertita in pressione.

Definizione di sistemi di compressione del gas centrifugo

I compressori di gas centrifugo sono tenuti a trasferire energia come energia cinetica in un gas per accelerarla usando una forza centrifuga dalle giranti rotanti. L'eccitante gas lascia quindi la girante con elevato slancio ed è diffuso a questa velocità; La sua velocità di uscita è ridotta, aumentando così l'alta pressione del gas. Questo è un processo molto efficiente per le applicazioni che richiedono grandi volumi di gas compresso.

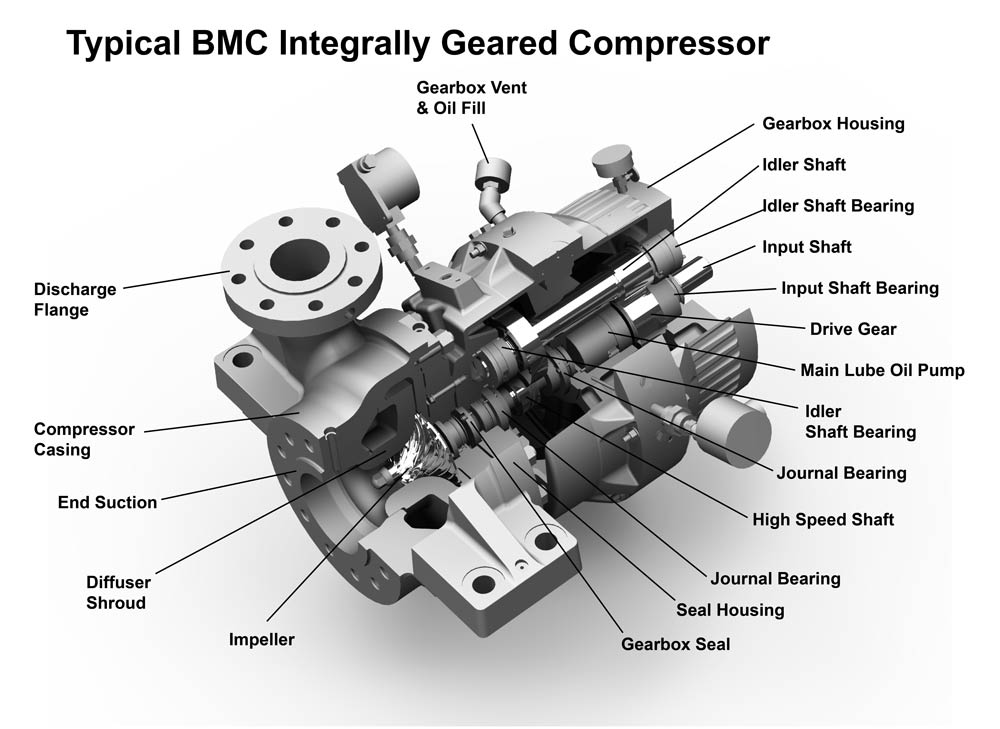

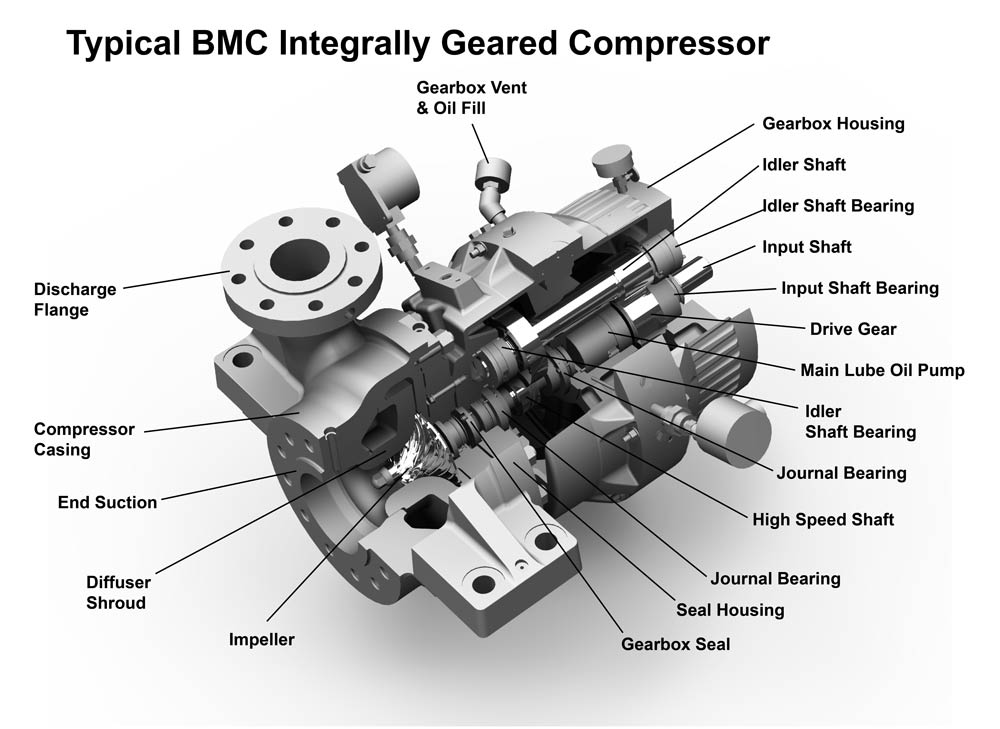

Esplorare i componenti di un compressore di gas centrifugo

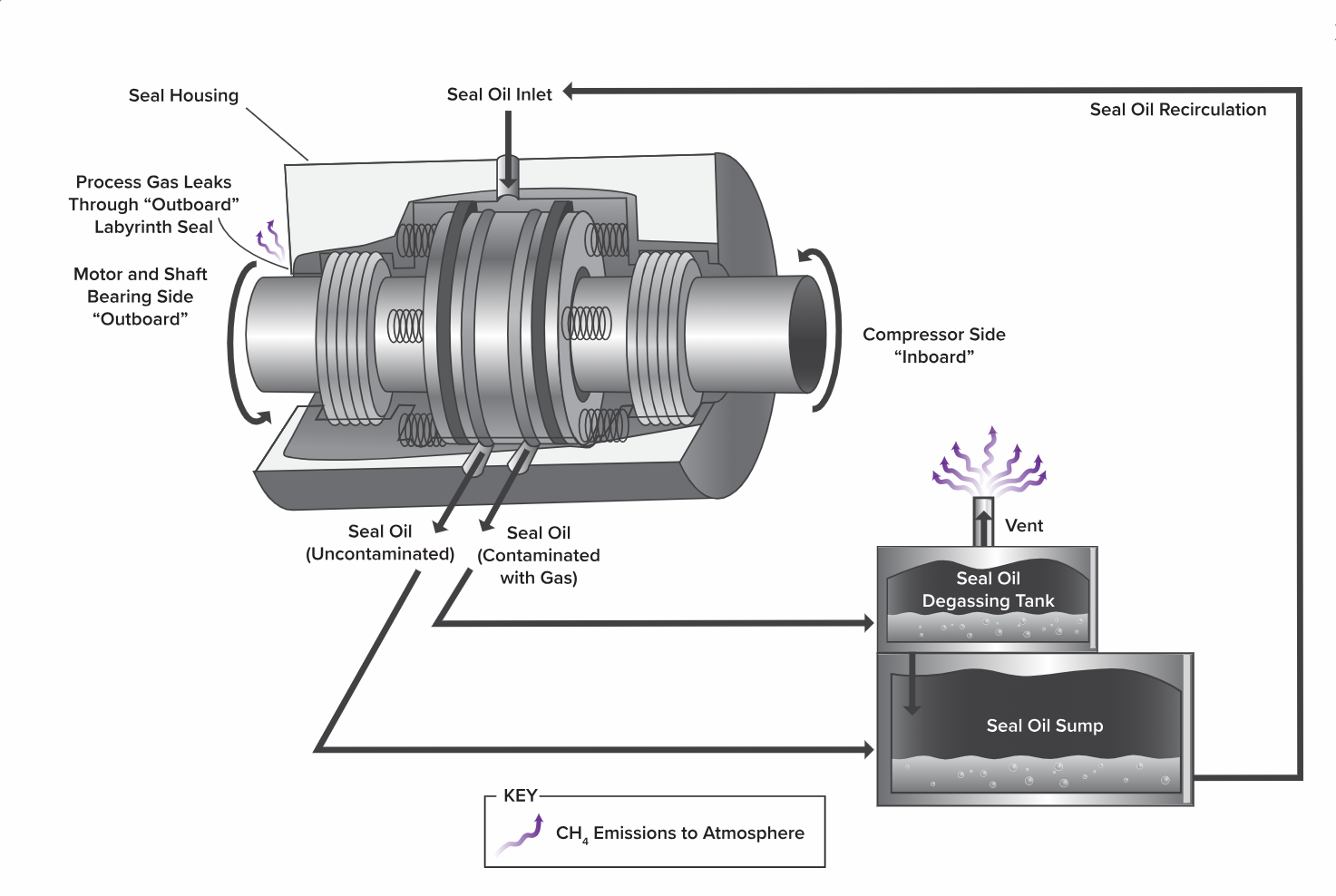

I componenti principali di un compressore di gas centrifugo sono la girante, che accelera il gas attraverso il suo movimento; il diffusore, che converte l'energia cinetica in pressione; l'involucro volauto, che raccoglie gas dalla girante; e l'albero rotante. Una girante è saldamente attaccata all'albero rotante, materiali in lega di tantalum-tungsteno montati per il funzionamento elettrico non disgustoso.

Girante

La girante è il principale elemento rotante del compressore responsabile dell'accelerazione del flusso di gas. Trasforma l'energia meccanica da un motore alimentato ausiliario in energia cinetica in modo che il gas in movimento aumenti la sua velocità durante la rotazione.

Diffusore

Un diffusore è un componente all'interno di un compressore di gas che decelera il gas ad alta velocità lasciando una girante mentre converte questa energia cinetica in energia pressione proporzionalmente alla pressione statica come quella richiesta per una compressione efficiente piuttosto che la dispersione.

Assesso di volauto

L'alloggiamento volauto è una cavità a forma di spirale non profumata per compartimentare e instradare il flusso attraverso il sistema. Il gas passa attraverso ogni area in sequenza, in modo che possa ospitare pressioni uniformemente nell'alloggiamento, consentendo così la transizione di potenza più fluida.

Lancia

L'albero collega la girante e il motore, fornendo energia dal motore alla girante, che consente la rotazione della girante. È anche una delle parti più importanti del trasferimento di energia da un'estremità all'altra in modo che la velocità del compressore possa rimanere alta.

Comprensione dei compressori di gas centrifughi in uso industriale

I compressori di gas centrifughi hanno applicazione nelle industrie industriali di petrolio e gas, generazione di energia e lavorazione chimica. I compressori di gas centrifugo sono molto efficaci per i grandi volumi di gas, raggiungendo tassi alti flussi pur mantenendo il rilascio di pressione continua. Pertanto, è una delle parti obbligatorie per impianti di separatura dell'aria, condotte del gas e qualsiasi elaborazione che richiede l'erogazione del gas ad alta pressione costante.

Come funziona il processo di compressione del gas centrifugo?

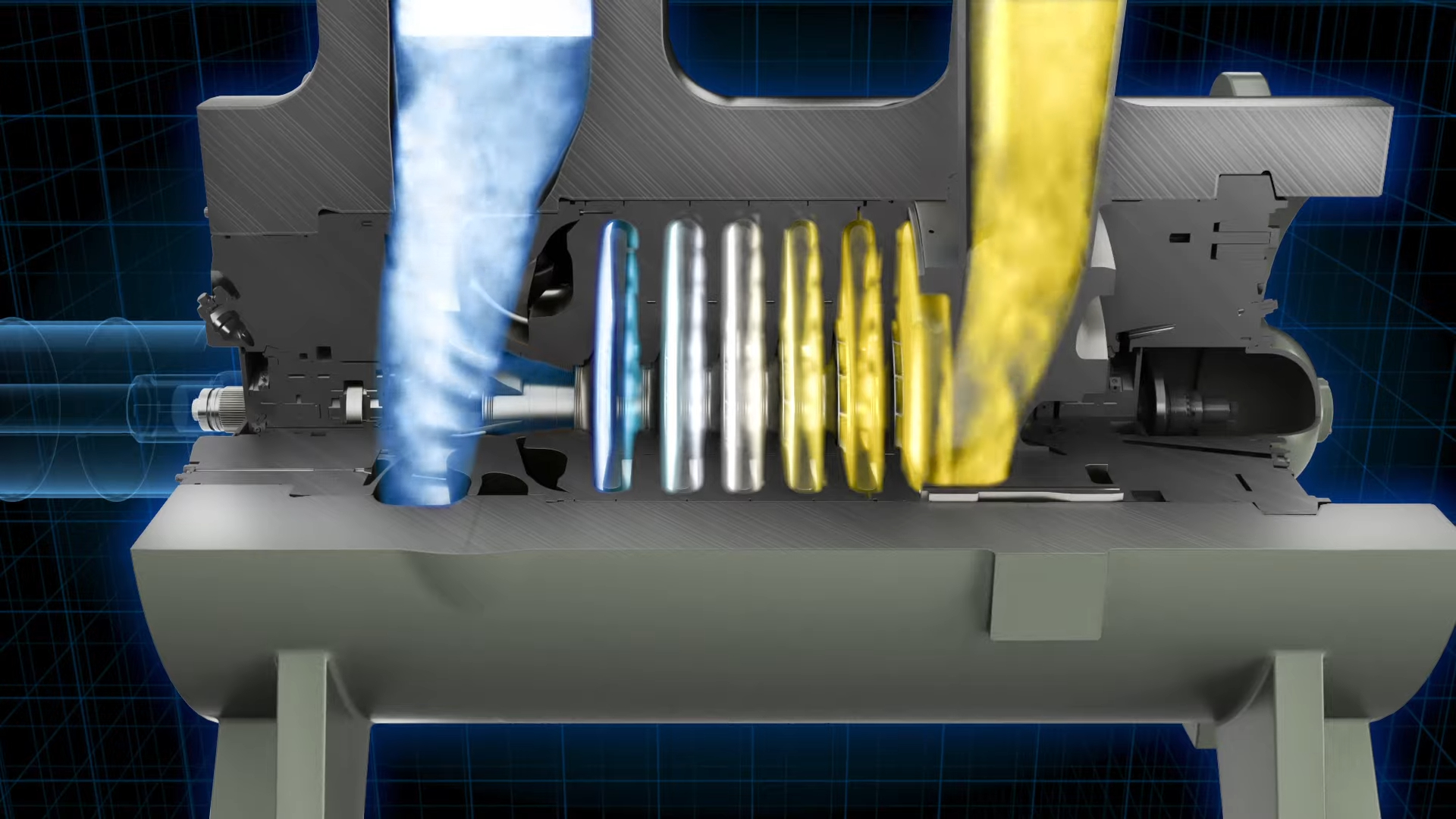

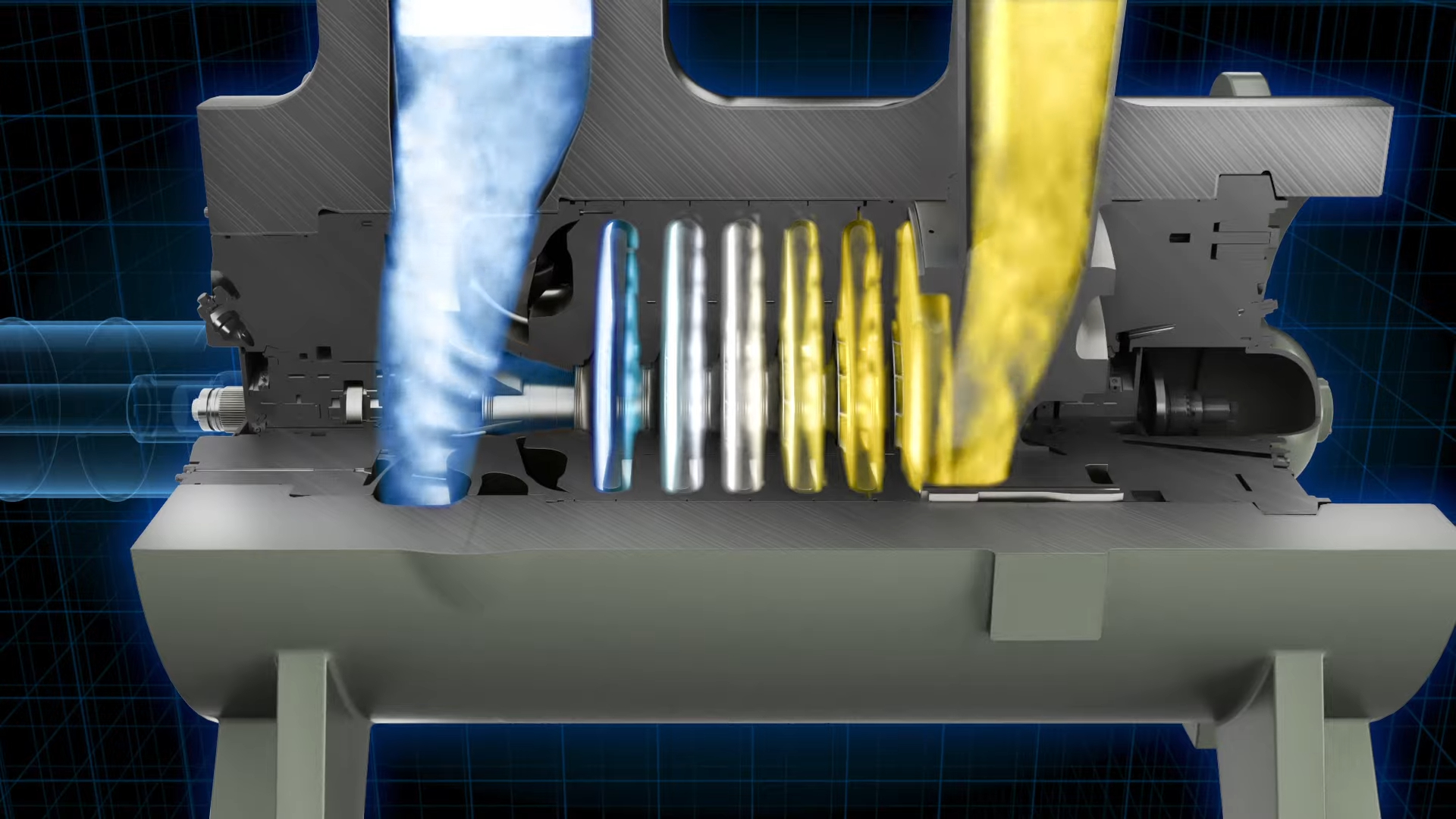

Nel tipo di compressione del gas, il processo di compressione del gas centrifugo si basa sul principio della forza centrifuga, che accelera e comprime i gas. Il lavoro principale di un compressore di gas centrifugo è convertire l'energia meccanica esercitata da una girante rotante in velocità o energia cinetica e successivamente la velocità viene convertita in pressione da vari componenti, come il diffusore e l'involucro di voluto.

Accelerazione del gas usando la forza centrifuga

Il gas attualmente entra nel compressore viene diretto verso la girante che sta ruotando. Le lame della girante ruotano rapidamente e provocano l'accelerazione attraverso l'applicazione dell'energia cinetica alle particelle di gas, portando ad alta velocità causata dalle forze centrifughe a causa della rotazione della girante.

Cambiare l'energia cinetica in pressione

Dopo la girante, il gas viene quindi diretto verso una sezione Diffusore progettata per rallentare la velocità del gas. Man mano che la velocità del gas si abbassa, l'energia cinetica diventa energia a pressione. Pertanto, ciò determinerà il livello di compressione richiesto pur essendo il più efficiente possibile.

Dirigere il flusso e la stabilizzazione

La voluta diventa efficace per dirigere il gas pressurizzato in tutto il sistema. La voluta può incanalare l'aria compressa nel punto di scarico senza problemi senza alcuna perdita di flusso e pressione. Pertanto, il gas lascia il compressore alla pressione richiesta per le applicazioni industriali.

Quali sono i vantaggi e gli svantaggi dei compressori di gas centrifugo?

Vantaggi dei compressori di gas centrifugo:

Le portate elevate

compressori centrifughe sono in grado di gestire grandi volumi di gas, rendendoli ideali per applicazioni che richiedono alte portate, come condutture di gas e lavorazione industriale.

Compressione continua

Questi compressori forniscono una produzione costante e continua, essenziale nei processi che richiedono una pressione costante del gas, come gli impianti di separazione dell'aria e i sistemi di generazione di energia.

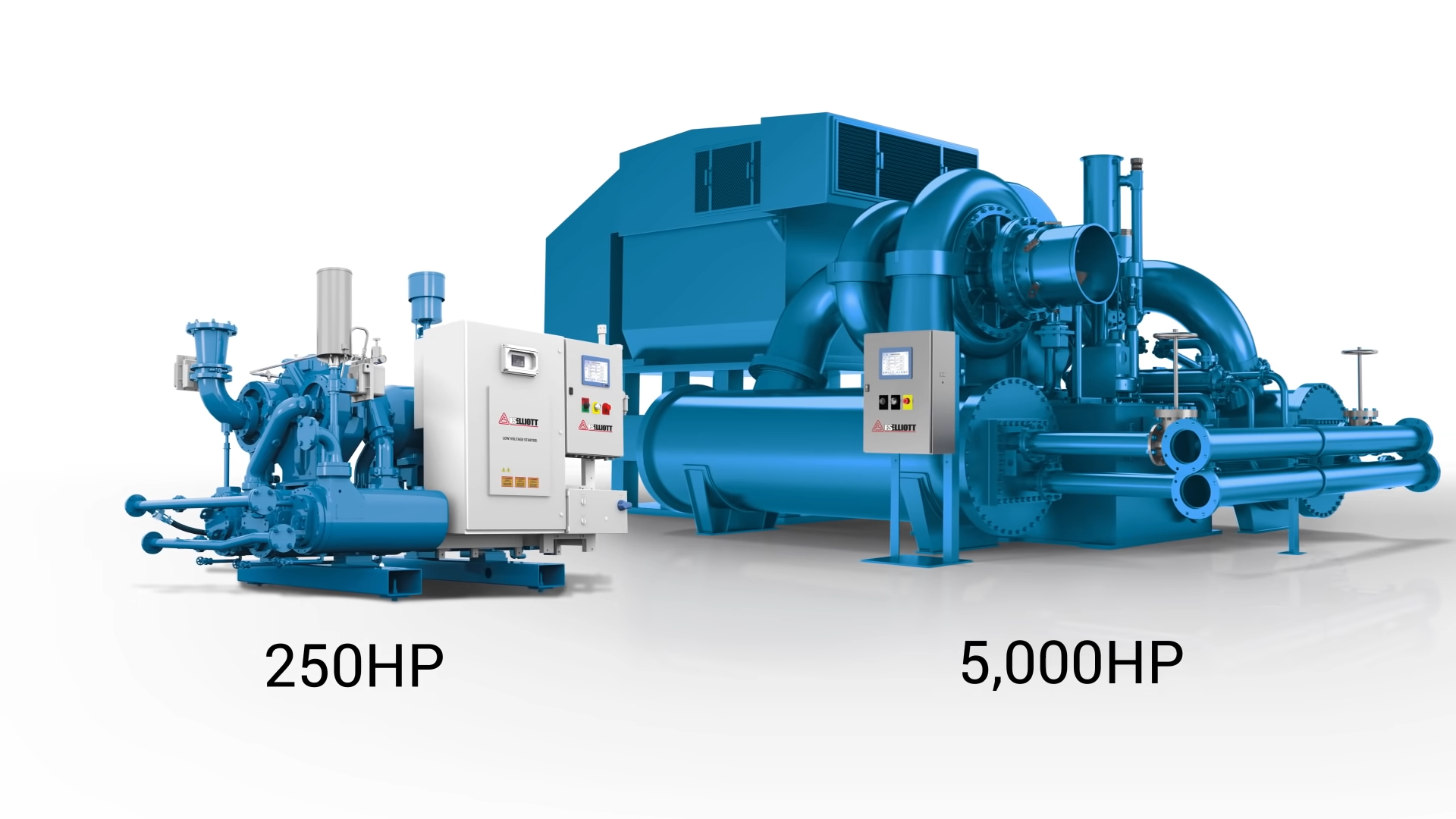

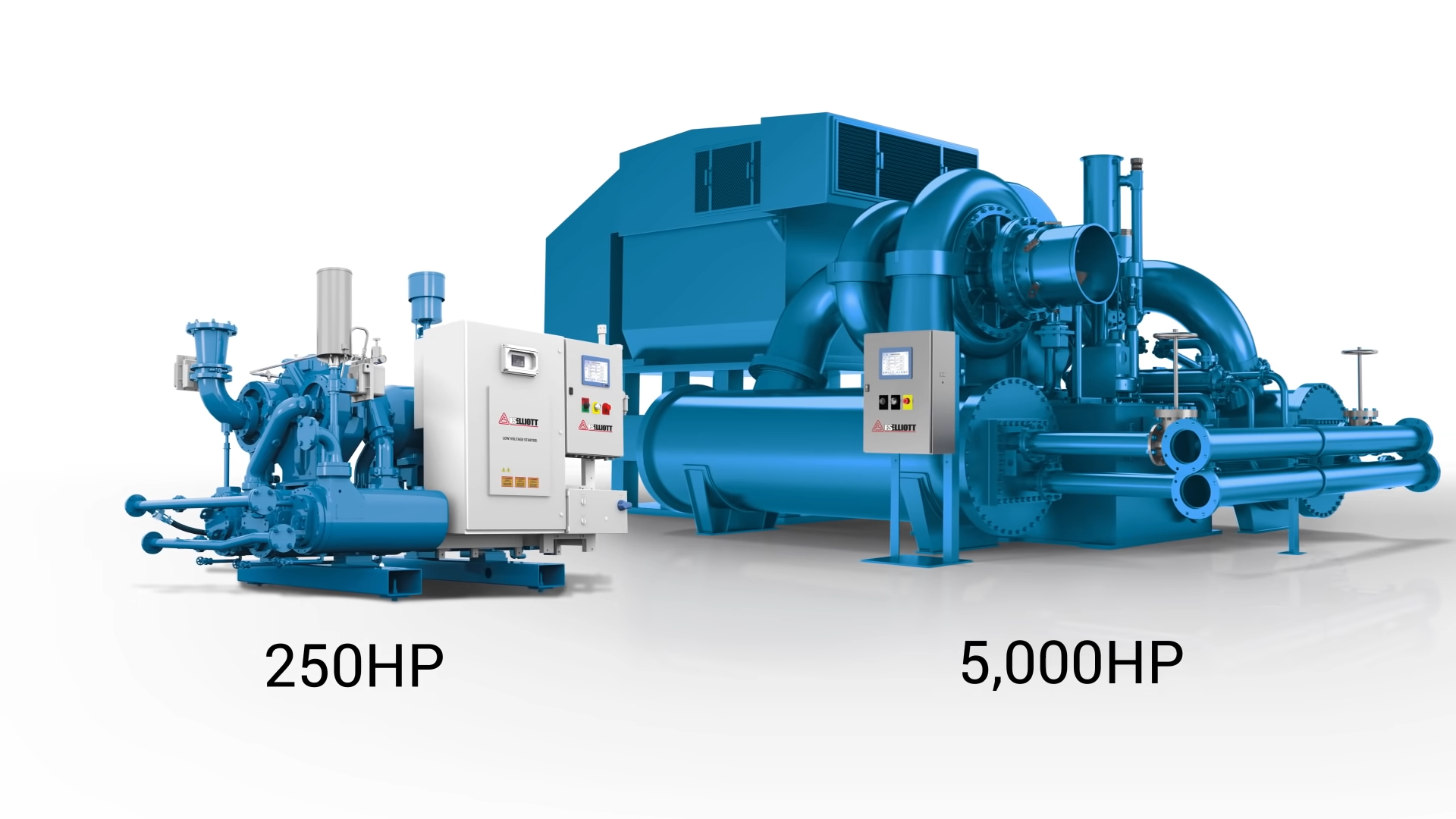

Efficienza a scale più grandi

I compressori centrifughi sono più efficienti nelle applicazioni su larga scala a causa della loro capacità di mantenere elevati rapporti di compressione e gestire efficacemente il flusso di gas su più stadi.

Pulsazioni e vibrazioni minime

rispetto ai compressori alternativi, i compressori centrifughi producono meno pulsazioni e vibrazioni, portando a operazioni più fluide e a una minore usura meccanica nel tempo.

Design compatto

con meno parti mobili rispetto ad altri tipi di compressori, i compressori centrifughi hanno un design più compatto, rendendoli più facili da integrare nei sistemi esistenti con spazio limitato.

Svantaggi dei compressori di gas centrifugo:

Una minore efficienza a basse portate

centrifughe i compressori sono meno efficienti quando operano a basse portate, in quanto sono progettati principalmente per applicazioni ad alto volume, portando a perdite di energia nelle operazioni su scala ridotta.

Investimento iniziale più elevato

Il design e i componenti dei compressori centrifughi tendono ad essere più costosi in anticipo rispetto ad altri tipi di compressori, come i compressori a vite, che possono renderli meno convenienti per progetti più piccoli.

Quali sono le applicazioni del settore dei compressori di gas centrifugio?

I compressori di gas centrifugo sono ampiamente utilizzati in vari settori a causa della loro capacità di gestire in modo efficiente volumi di gas di grandi dimensioni. Di seguito sono riportate le principali applicazioni del settore:

1. Industria petrolifera e del gas

Caratteristica:

nel settore petrolifero e del gas, i compressori centrifughi vengono utilizzati per la lavorazione e il trasporto di gas naturale, fornendo una pressione costante alle condutture e ai processi di separazione dei gas e raffinazione del gas.

Applicazioni:

Compressione del gasdotto

Separazione ed elaborazione del gas

Piattaforme offshore e piattaforme petrolifere

I compressori centrifughi nell'industria petrolifera e del gas assicurano che il gas naturale possa essere trasportato su lunghe distanze ad alta pressione. Svolgono anche un ruolo cruciale negli impianti di separazione del gas, contribuendo a separare gas come metano, etano e propano per ulteriori elaborazioni e utilizzo.

2. Generazione di energia

Caratteristica:

i compressori centrifughi vengono utilizzati nelle centrali elettriche per comprimere l'aria e altri gas, che vengono quindi utilizzati per guidare le turbine nei sistemi di generazione di alimentazione a gas.

Applicazioni:

Piante di potenza a ciclo combinato

Sistemi di compressore a turbina a gas

Compressione dell'aria per i processi di combustione

Nella generazione di energia, i compressori centrifughi sono essenziali per aumentare la pressione dell'aria o dei gas che alimentano le turbine. Questi compressori migliorano l'efficienza delle centrali elettriche garantendo un flusso d'aria costante, consentendo alle turbine di funzionare in modo efficace e generare elettricità.

3. Elaborazione chimica

Caratteristica:

nella lavorazione chimica, i compressori centrifughi vengono utilizzati per trasportare gas e mantenere livelli di pressione precisi richiesti per le reazioni chimiche, facilitando le operazioni ad alto volume.

Applicazioni:

Nelle piante chimiche, i compressori centrifughi vengono utilizzati per spostare grandi quantità di gas come idrogeno, azoto e ammoniaca. Mantenendo una pressione costante, assicurano che i processi chimici procedano senza interruzione, il che è cruciale per la sicurezza e l'efficienza nella produzione di sostanze chimiche.

4. Piante di separazione dell'aria

Caratteristica:

i compressori centrifughi sono fondamentali negli impianti di separazione dell'aria per compressione e separazione di gas come ossigeno, azoto e argon dall'aria, garantendo un'elevata purezza e affidabilità.

Applicazioni:

Produzione di ossigeno e azoto

Fornitura di gas industriale

Separazione dell'aria criogenica

Negli impianti di separazione dell'aria, i compressori centrifughi comprimono l'aria atmosferica alla pressione necessaria per la separazione criogenica. Ciò consente un'estrazione efficiente di ossigeno, azoto e argon, che sono essenziali nelle applicazioni mediche, industriali e manifatturiere.

5. Sistemi HVAC

Caratteristica:

i compressori centrifughi vengono utilizzati nei sistemi di riscaldamento su larga scala, ventilazione e condizionamento dell'aria (HVAC) per fornire raffreddamento e controllare il flusso d'aria in ambienti commerciali e industriali.

Applicazioni:

Grande aria condizionata commerciale

Sistemi di raffreddamento industriale

Sistemi di refrigerazione

Nelle applicazioni HVAC, i compressori centrifughi vengono utilizzati per raffreddare grandi edifici, fabbriche o data center. Assicurano che l'aria sia condizionata in modo efficace ed efficiente, mantenendo il controllo della temperatura in vasti spazi e fornendo comfort e affidabilità operativa per i processi industriali.

Risoluzione dei problemi di soluzioni per compressori di gas centrifugo

I compressori di gas centrifughi sono essenziali in molti processi industriali, ma come tutti i sistemi complessi, possono incontrare problemi di prestazione. Di seguito sono riportati problemi comuni e le loro soluzioni per la risoluzione dei problemi:

1. Bassa pressione di scarica

Causa:

questo può essere causato da giranti logori o danneggiati, flusso di gas insufficiente o perdite nel sistema.

Soluzione:

Ispeziona le giranti: controlla l'usura o il danno alle pale della girante e sostituire se necessario.

Verificare la presenza di perdite: esaminare le guarnizioni, le guarnizioni e altre parti per perdite, che possono portare a un calo di pressione.

Verificare il flusso di gas: assicurarsi che l'assunzione di gas non sia bloccata o limitata, consentendo un flusso adeguato.

2. Vibrazione eccessiva

Causa:

le vibrazioni possono essere dovute a componenti sbilanciati, disallineamento o usura meccanica.

Soluzione:

Controllare l'allineamento: assicurarsi che la girante, l'albero e il motore siano adeguatamente allineati. Il disallineamento può causare vibrazioni eccessive.

Equilibrio parti rotanti: ispezionare la girante e altri componenti rotanti per l'equilibrio e sostituirli o riassunti se necessario.

Controllare i cuscinetti: esaminare i cuscinetti del compressore per l'usura e sostituire se necessario.

3. Alto consumo di energia

Causa:

un elevato consumo di energia può essere causato da sovraccarico, un ingresso intasato o valvole malfunzionanti.

Soluzione:

Verificare il sovraccarico: assicurarsi che il compressore non funzioni oltre le sue specifiche di progettazione.

Ispezionare i filtri di ingresso: pulire o sostituire eventuali filtri di ingresso intasati che potrebbero limitare il flusso d'aria.

Valutare le valvole: ispezionare le valvole di ingresso e scarico per un corretto funzionamento, garantendo che non funzionano o perdite.

4. Surriscaldamento

Causa:

può verificarsi un surriscaldamento se il sistema di raffreddamento non funziona correttamente, portando ad un aumento delle temperature del compressore.

Soluzione:

Controllare il sistema di raffreddamento: ispezionare il sistema di raffreddamento per il corretto funzionamento, inclusi i livelli di liquido di raffreddamento e le prestazioni dello scambiatore di calore.

Pulisci componenti di raffreddamento: assicurarsi che eventuali bobine di raffreddamento o ventole siano pulite e senza ostacoli, consentendo un'efficace dissipazione del calore.

5. Bassa efficienza o scarsa compressione

Causa:

ciò potrebbe derivare da impostazioni del compressore improprie, componenti sporchi o problemi con l'involucro di diffusore e voluto.

Soluzione:

Controllare le impostazioni: verificare che il compressore funzioni all'interno delle impostazioni consigliate del produttore per pressione, flusso e velocità.

Ispezionare il diffusore e l'involucro: pulire e controllare l'involucro diffusore e voluta per usura o danni. Eventuali ostacoli possono ridurre l'efficienza di compressione.

Fonti di riferimento

Compressore centrifugo

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara