Il compressore assiale e centrifugo sono due tipi di compressore d'aria dinamico. Comprendere le differenze tra compressore assiale vs centrifugo è cruciale quando si seleziona il tipo ideale di compressore d'aria per le esigenze industriali. Sia che tu stia prendendo in considerazione un compressore di aria assiale per scenari ad alto flusso o un compressore d'aria centrifugo per requisiti compatti e ad alta pressione, la scelta giusta può avere un impatto significativo sull'efficienza e sui costi. Questo blog fornisce un confronto dettagliato dei loro progetti, efficienze e applicazioni, aiutandoti a scegliere il compressore che si adatta meglio alle esigenze del settore e agli obiettivi operativi.

Cos'è un compressore assiale?

Definizione e principio di lavoro dei compressori assiali

Un compressore assiale è un tipo di compressore dinamico che utilizza lame rotanti per accelerare l'aria o il gas lungo il suo asse di rotazione. La caratteristica chiave di un compressore assiale è il flusso continuo e liscio d'aria in direzione parallela all'albero, rendendolo altamente efficiente per le applicazioni di portata elevata e un rapporto di pressione da basso a medio.

Il principio di lavoro prevede più fasi di lame rotanti (rotori) e pale fisse (Stators). I rotori aggiungono energia cinetica all'aria in arrivo, aumentando la sua velocità, mentre gli statori convertono questa energia cinetica in pressione decelerando il flusso d'aria. Questo processo di compressione in scena consente ai compressori assiali di ottenere significativi aumenti di pressione, in particolare nei progetti a più stadi.

Componenti chiave di un compressore assiale

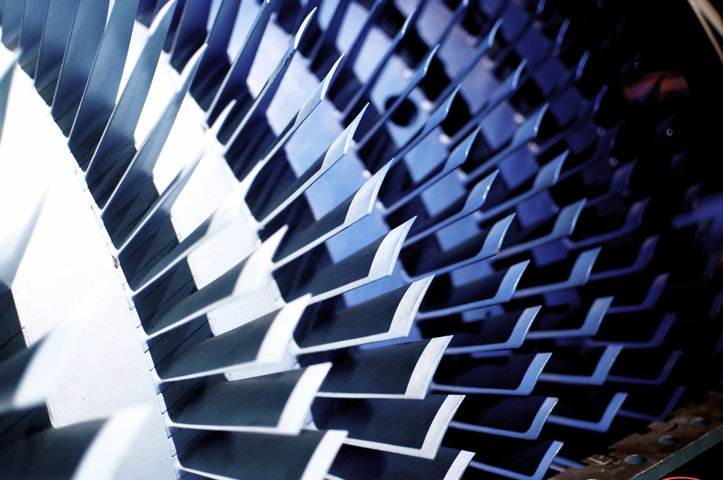

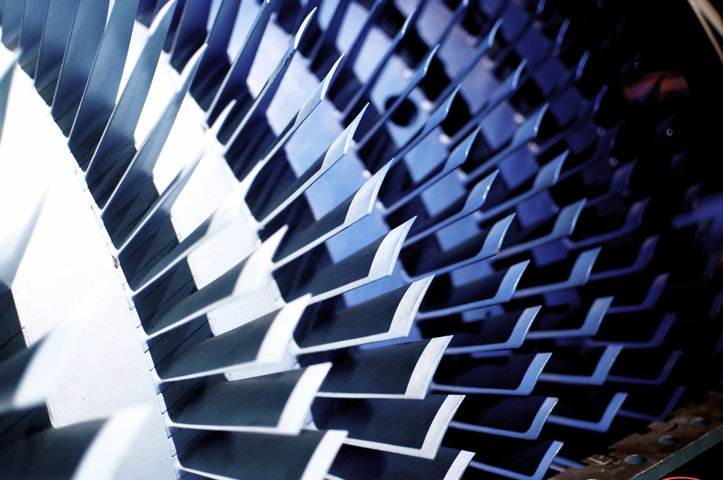

Pale del rotore e dello statore

Blade del rotore: montate sull'albero rotante, queste lame conferiscono energia cinetica all'aria o al gas, accelerandola attraverso il compressore. Il design e il materiale delle pale del rotore sono fondamentali per le prestazioni, in quanto devono resistere alla rotazione ad alta velocità e condizioni termiche variabili.

Blade dello statore: pale fisse situate tra le fasi del rotore. Questi guidano l'aria ad alta velocità dai rotori e convertono l'energia cinetica in pressione statica, garantendo un flusso stabile e controllato attraverso il compressore.

Flusso assiale di aria/gas

I compressori assiali sono progettati per un flusso ininterrotto di aria o gas lungo l'asse di rotazione. Questo flusso semplificato minimizza le perdite di energia e consente al compressore di gestire grandi volumi di aria in modo efficiente, rendendolo ideale per le industrie che richiedono prestazioni coerenti e ad alta capacità.

Applicazioni di compressori assiali nelle industrie

Aerospaziale

I compressori assiali sono una pietra miliare della tecnologia del motore a reazione, dove vengono utilizzati per comprimere l'aria in arrivo prima di entrare nella camera di combustione. La loro capacità di fornire portate elevate e mantenere l'efficienza in varie condizioni operative li rende indispensabili nell'aviazione.

Centrali elettriche

Nella generazione di energia, i compressori assiali sono comunemente integrati nelle turbine a gas per comprimere l'aria per il processo di combustione. La loro elevata efficienza contribuisce direttamente alle prestazioni complessive e alla produzione della centrale elettrica, in particolare nelle applicazioni di potenza del ciclo combinato e di picco.

Processi industriali

I compressori assiali sono anche utilizzati in applicazioni industriali su larga scala, come la lavorazione chimica e la raffinazione del petrolio, in cui la loro alta capacità e il flusso continuo sono essenziali per mantenere l'efficienza operativa.

Cos'è un compressore centrifugo?

Definizione e principio di lavoro dei compressori centrifughi

Un compressore centrifugo è un tipo di compressore dinamico che utilizza il principio della forza centrifuga per aumentare la pressione dell'aria o del gas. A differenza dei compressori assiali, che dirigono il flusso lungo l'asse, un compressore centrifugo sposta l'aria radialmente verso l'esterno. Questo flusso radiale crea un aumento della pressione poiché l'aria viene accelerata e quindi decelerata in un diffusore.

Il processo di lavoro inizia quando l'aria o il gas entrano nel centro (occhio) di una girante che gira rapidamente. La girante impartisce energia cinetica all'aria, aumentando significativamente la sua velocità. L'aria ad alta velocità viene quindi diretta in un diffusore, in cui la sua velocità diminuisce e l'energia cinetica viene convertita in pressione statica. Questo processo a due stadi-accelerazione e diffusione-è altamente efficiente per produrre alta pressione in un unico stadio, rendendo i compressori centrifugo ideali per applicazioni a pressione media e alta.

Componenti chiave di un compressore centrifugo

Giranti

La girante è il cuore del compressore centrifugo. Queste lame rotanti accelerano l'aria o il gas, aumentando la sua energia cinetica. Le giranti possono essere aperte, semi-chiuse o chiuse, con ogni tipo su misura per applicazioni specifiche e requisiti di prestazione. Il design e il materiale della girante influenzano direttamente l'efficienza e la durata del compressore.

Diffusori

Dopo aver lasciato la girante, l'aria passa attraverso il diffusore, che è progettato per rallentare il flusso d'aria e convertire la sua velocità in pressione. I diffusori possono essere senza furtine o sconsiderati, con diffusori in discesa che offrono un maggiore controllo sul processo di recupero della pressione.

Involucri

L'involucro racchiude la girante e il diffusore, garantendo che il flusso di aria o gas rimanga controllata e stabile. Serve anche a dirigere l'aria compressa verso l'uscita di scarico. Gli involucri devono essere robusti per resistere ad elevate pressioni interne e progettati per ridurre al minimo le perdite di energia.

Flusso radiale di aria/gas

I compressori centrifughi si basano sul movimento radiale esteriore dell'aria o del gas. Questo modello di flusso consente un efficiente trasferimento di energia e aumenti di pressione significativi in un unico stadio, rendendo compatti e potenti compressori centrifughi per una varietà di usi industriali.

Applicazioni di compressori centrifughi nelle industrie

Sistemi HVAC

I compressori centrifughi sono ampiamente utilizzati nei sistemi di riscaldamento, ventilazione e condizionamento dell'aria (HVAC). La loro capacità di gestire grandi volumi d'aria con alta efficienza li rende ideali per le applicazioni di raffreddamento e refrigerazione negli edifici commerciali e industriali.

Elaborazione chimica

Nell'industria chimica, i compressori centrifughi svolgono un ruolo fondamentale in processi come la compressione del gas e il trasporto. Il loro design robusto e le capacità ad alta pressione li rendono adatti alla gestione di gas in condizioni estreme, tra cui ambienti corrosivi e ad alta temperatura.

Industria petrolifera e del gas

I compressori centrifughi sono essenziali nel settore petrolifero e del gas per applicazioni come l'elaborazione del gas naturale, la trasmissione e lo stoccaggio. La loro capacità di fornire elevate pressioni con requisiti di manutenzione minimi garantisce prestazioni affidabili nelle operazioni esigenti.

Differenze chiave tra compressori assiali e centrifughi

1. Progettazione e struttura

Flusso assiale vs. flusso radiale

La differenza strutturale centrale tra un compressore assiale e un compressore centrifugo si trova nella direzione del flusso d'aria. I compressori assiali utilizzano un design del flusso assiale, in cui l'aria si sposta parallelamente all'albero. Questo flusso aerodinamico è ideale per gestire grandi volumi di aria in modo efficiente. D'altra parte, i compressori centrifughi operano con un design del flusso radiale, dove l'aria si sposta verso l'esterno perpendicolare all'albero. Questo approccio è più adatto per raggiungere l'alta pressione nei sistemi compatti.

Disposizione della lama e design a più stadi

I compressori assiali sono dotati di più stadi di pale del rotore e dello statore, consentendo loro di comprimere gradualmente l'aria su una lunga lunghezza assiale. Questo design è essenziale per raggiungere alte portate. Al contrario, i compressori centrifughi raggiungono la compressione attraverso una o due giranti, riducendo la complessità ma limitando la scalabilità per applicazioni ad alto flusso.

Compattezza e complessità

I compressori centrifughi sono generalmente più compatti a causa dei loro progetti a doppio stadio o a doppio stadio, rendendoli più facili da integrare in spazi confinati. I compressori assiali, sebbene più complessi e più lunghi, sono indispensabili nelle industrie che richiedono un flusso d'aria continuo ad alto volume.

2. Efficienza dei compressori assiali e centrifughi

Efficienza energetica in varie condizioni operative

I compressori assiali offrono un'efficienza superiore nelle applicazioni di pressione ad alto flusso, a bassa o media a causa del loro processo di compressione in scena e della progettazione del flusso assiale. I compressori centrifughi, tuttavia, sono più efficienti per le condizioni a basso flusso e ad alta pressione. Il loro design compatto consente loro di raggiungere un'alta pressione in una singola fase, ma può subire perdite di efficienza a portate molto elevate.

Confronto tra efficienze isentropiche e volumetriche

I compressori assiali presentano una maggiore efficienza isentropica, in particolare in scenari che richiedono un flusso d'aria costante. I compressori centrifughi, sebbene in grado di raggiungere rapporti ad alta pressione, hanno spesso una minore efficienza volumetrica a causa delle perdite di energia potenziale nel percorso del flusso radiale.

3. Rapporto di pressione e capacità dei compressori assiali vs. centrifughi

Rapporti di pressione tipici raggiunti

I compressori centrifughi sono progettati per fornire rapporti di pressione più elevati per stadio, rendendoli ideali per applicazioni in cui lo spazio e la semplicità sono priorità. I compressori assiali ottengono rapporti di pressione moderati per stadio ma compensano la loro capacità di aumentare attraverso più fasi.

Idoneità per applicazioni a bassa vs. ad alta pressione

I compressori assiali sono preferiti nelle applicazioni che richiedono portate elevate a bassa pressione medio-media, come motori a getto e centrali elettriche. I compressori centrifughi, con la loro capacità ad alta pressione, sono più adatti per processi industriali come la refrigerazione e la compressione del gas chimico.

4. COMPASIONE DI APPLICAZIONI DEI COMPRESSOTORI AIL ASSIALE E CENTRIFUGO

Industrie e casi d'uso per compressori assiali e centrifughi

Compressori assiali: utilizzati nell'aerospaziale per la propulsione a getto e nelle centrali elettriche per le turbine a gas, dove sono fondamentali volumi elevati e prestazioni coerenti.

Compressori centrifughi: comuni nei sistemi HVAC, lavorazione chimica e trasporto di gas naturale, dove la compattezza e l'alta pressione sono priorità.

Scalabilità e versatilità

I compressori assiali sono più scalabili grazie al loro design a più stadi, rendendoli adatti a operazioni industriali su larga scala. I compressori centrifughi, sebbene versatili, sono limitati dal loro design più semplice nella gestione di flussi estremamente alti.

5. Manutenzione e durata di ciascun tipo

Requisiti di manutenzione

I compressori centrifughi richiedono una minore manutenzione a causa delle loro meno parti mobili e un design più semplice. I compressori assiali, con le loro intricate accordi di lama e la struttura a più stadi, richiedono una manutenzione più frequente e specializzata.

Durabilità in funzionamento continuo e condizioni difficili

I compressori assiali eccellono in ambienti che richiedono un flusso elevato prolungato e prestazioni coerenti, mentre i compressori centrifughi sono più durevoli in condizioni difficili che coinvolgono carichi variabili o gas corrosivi.

6. Confronto dei costi tra compressori assiali e centrifughi

Costi di investimento iniziali

I compressori centrifughi comportano in genere un investimento iniziale inferiore, poiché la loro progettazione e produzione sono meno complesse. I compressori assiali, tuttavia, sono più costosi in anticipo grazie alla loro tecnologia avanzata e configurazione a più stadi.

Costi operativi

I costi operativi per i compressori assiali possono essere inferiori negli scenari in cui la loro efficienza energetica fornisce risparmi a lungo termine. I compressori centrifughi, sebbene più economici da mantenere, possono avere costi operativi più elevati in applicazioni ad alto flusso a causa di inefficienze energetiche.

Compressori assiali: vantaggi e svantaggi

Vantaggi dei compressori assiali

Alta efficienza negli scenari ad alto flusso e a bassa pressione

Uno dei vantaggi più significativi di un compressore assiale è la sua capacità di mantenere un'elevata efficienza nelle applicazioni che richiedono un flusso d'aria di grandi dimensioni a pressioni relativamente basse. Ciò lo rende ideale per industrie come l'aerospaziale, dove elevati volumi di aria devono essere compressi in modo efficiente ai motori a getto di alimentazione.

Progettazione compatta per applicazioni specifiche

Nonostante la loro lunghezza a causa di più stadi, i compressori assiali offrono un design semplificato per applicazioni in cui è necessario un elevato rapporto flusso-pressione. La loro capacità di gestire il flusso d'aria continuo e stabile garantisce prestazioni ottimali in sistemi su larga scala, come centrali elettriche e processi industriali.

Svantaggi dei compressori assiali

Produzione e manutenzione complesse

L'intricato design di compressori assiali, che include più fasi di pale del rotore e dello statore, li rende difficili da produrre. La manutenzione è anche più impegnativa, che richiede competenze e strumenti specializzati per garantire che il compressore rimanga in piccole condizioni operative.

Rapporto di pressione limitato per stadio

I compressori assiali ottengono solo un rapporto di pressione moderato in un singolo stadio. Mentre il loro design a più stadi può compensare questa limitazione, aggiunge requisiti di complessità, costi e spazio, rendendoli meno adatti per applicazioni in cui è necessaria un'alta pressione in una forma compatta.

Compressori centrifughi: vantaggi e svantaggi

Vantaggi dei compressori centrifughi

Design più semplici e costi di manutenzione inferiori

Un compressore centrifugo è caratterizzato dal suo design relativamente semplice, in genere coinvolge una o due giranti. Questa semplicità si traduce in minori costi di produzione e manutenzione, rendendola un'opzione interessante per molte applicazioni industriali. La manutenzione è semplice, con meno componenti che necessitano di ispezione o sostituzione regolari.

Rapporto ad alta pressione per stadio

I compressori centrifughi eccellono nel raggiungere un rapporto ad alta pressione all'interno di un singolo stadio. Questa capacità li rende ideali per applicazioni come la refrigerazione, i sistemi HVAC e l'elaborazione del gas, in cui i sistemi compatti devono generare una pressione significativa in modo efficiente.

Svantaggi dei compressori centrifughi

Design più voluminoso rispetto ai compressori assiali

Mentre i compressori centrifughi sono compatti per applicazioni a stadio singolo, il loro design del flusso radiale li rende più voluminosi rispetto ai compressori assiali che gestiscono portate simili. Questo può rappresentare sfide nelle installazioni limitate allo spazio.

L'efficienza scende a portate molto elevate

I compressori centrifughi non sono così efficienti come i compressori assiali nella gestione di portate estremamente elevate. All'aumentare della domanda di flusso, le prestazioni dei compressori centrifughi tendono a diminuire a causa della separazione del flusso e di altre inefficienze inerenti ai progetti radiali.

Scegliere il compressore giusto per le tue esigenze

Fattori chiave da considerare

Requisiti di applicazione e industria

Il primo passo nella selezione tra un compressore assiale e un compressore centrifugo è comprendere i requisiti specifici dell'applicazione e del settore. I compressori assiali sono progettati per scenari di pressione ad alto flusso, a bassa o media e sono comunemente usati nei processi aerospaziali, di energia e industriali. Al contrario, i compressori centrifughi sono più adatti per applicazioni a media e alta pressione in settori come HVAC, elaborazione chimica e trasmissione di gas. La valutazione del ruolo del compressore all'interno del sistema aiuterà a restringere le opzioni.

Condizioni operative e ambiente

L'ambiente operativo svolge un ruolo significativo nel determinare il tipo di compressore più adatto. Per gli ambienti che richiedono portate ad alte portate o funzionamento continuo, un compressore assiale è spesso la scelta migliore grazie alla sua capacità di gestire in modo efficiente volumi di grandi dimensioni. D'altra parte, per condizioni di carico variabili o configurazioni compatte in spazi confinati, un compressore centrifugo eccelle a causa della sua progettazione compatta e prestazioni robuste in condizioni fluttuanti.

Vincoli di bilancio e costi a lungo termine

Le considerazioni sui costi sono fondamentali quando si sceglie tra un compressore assiale e un compressore centrifugo . Mentre i compressori centrifughi hanno generalmente un investimento iniziale inferiore a causa del loro design più semplice, i compressori assiali possono offrire risparmi sui costi a lungo termine in applicazioni in cui la loro efficienza energetica può compensare costi iniziali più elevati. Inoltre, i requisiti di manutenzione e la durata prevista del compressore dovrebbero essere presi in considerazione nel budget complessivo.

Guida decisionale: compressore d'aria assiale contro centrifugo

Per scegliere tra un compressore d'aria assiale e un compressore d'aria centrifugo , considera le seguenti domande:

Qual è la portata e il rapporto di pressione richiesto?

Se l'applicazione richiede alte portate con una pressione moderata, un compressore assiale è più adatto.

Per applicazioni ad alta pressione con portate moderate, un compressore centrifugo è l'opzione preferita.

Quali sono gli spazi e i vincoli di design quando si sceglie un compressore?

I compressori assiali, sebbene efficienti per i sistemi di grandi dimensioni, richiedono più spazio a causa della loro configurazione a più stadi.

I compressori centrifughi sono compatti e più facili da installare in ambienti limitati nello spazio.

Qual è la frequenza di manutenzione prevista per il compressore selezionato?

I compressori assiali richiedono una manutenzione specializzata a causa del loro design complesso.

I compressori centrifughi, con meno parti mobili, sono più facili e meno costosi da mantenere.

Qual è il costo totale della proprietà?

Conclusione

La scelta tra compressori assiali e centrifughi dipende dalle tue esigenze specifiche e dagli obiettivi operativi. I compressori assiali sono perfetti per la gestione di applicazioni di pressione ad alto flusso e basse a medio come motori a getto e centrali elettriche, mentre i compressori centrifughi brillano in sistemi compatti che richiedono alta pressione, come HVAC o elaborazione chimica. Comprendere le tue esigenze per efficienza, spazio e costi è la chiave. Non sei ancora sicuro di quale sia giusto per te? Contatta l'Aivyter oggi: i nostri esperti sono qui per guidarti verso la soluzione migliore e assicurarsi che le operazioni funzionino senza intoppi ed efficiente!

FAQ

Qual è la differenza principale tra un compressore d'aria assiale e un compressore d'aria centrifugo?

I compressori di aria assiale gestiscono portate elevate con una pressione moderata, mentre i compressori dell'aria centrifuga sono ideali per i sistemi compatti che richiedono un'uscita ad alta pressione in meno stadi.

Quali tipi di applicazioni traggono beneficio dall'uso dei compressori d'aria assiali e centrifughi?

I compressori di aria assiale eccellono nei motori a getto e nella generazione di energia, mentre i compressori d'aria centrifughi sono perfetti per i sistemi HVAC, l'elaborazione del gas e la refrigerazione industriale.

Come faccio a scegliere tra un compressore di aria assiale e un compressore d'aria centrifugo?

Considera i requisiti di flusso e pressione della tua applicazione. I compressori assiali sono migliori per le esigenze di flusso alto, mentre i compressori centrifughi si adattano alle configurazioni ad alta pressione, limitate allo spazio.

I compressori d'aria centrifughi sono più facili da mantenere rispetto ai compressori di aria assiale?

Sì, i compressori d'aria centrifughi hanno design più semplici e meno parti in movimento, rendendoli più facili ed economici da mantenere rispetto ai compressori assiali dell'aria.

Un compressore di aria assiale è adatto per applicazioni a basso flusso e ad alta pressione?

No, i compressori di aria assiale sono più adatti per scenari ad alto flusso e pressione moderata. I compressori d'aria centrifughi sono più efficaci per applicazioni a basso flusso e ad alta pressione.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara