Hvordan styres lækage af trykluft inden for et rimeligt interval?

Trykluft er en af de mest anvendte strømkilder inden for det industrielle område. På grund af dets mange fordele såsom sikkerhed, forureningsfri, god justeringsydelse og praktisk transport, er den vidt brugt inden for modernisering og automatisk magt. Trykluft er også en dyr kilde til energi og kraft. At kontinuerligt reducere de samlede driftsomkostninger for trykluft er et vigtigt problem for enhver fabrikschef.

Trykluftslækager er næsten den mest almindelige type energiaffald i fabrikker. Den gennemsnitlige komprimerede luftlækage tegner sig for 30% af hele det trykluftvolumen, hvilket betyder, at titusinder af elregninger lækkes hvert år. Nogle lækager er så indlysende, at det ikke kun gør en masse støj, det kan endda påvises taktil og visuelt. Og nogle lækager er meget skjult. Ud over de små og vanskelige at høre lyde forekommer 'skjult ' lækager ofte i miljøer med høj baggrundsstøj på arbejdspladsen. Alle ovennævnte lækager udgør kilden til lækager i hele systemet.

Lækager forekommer normalt på disse steder:

(1) rørfuger, hurtigforbindelsesfuger;

(2) trykregulator (FRL);

(3) ofte åbnet kondensatafløbsventil;

(4) brudte slanger, ødelagte rør;

Lækage er et almindeligt fænomen i luftsystemet. I et normalt operativsystem er det vanskeligt at undgå lækage. I henhold til de relevante undersøgelsesresultater fra det amerikanske energiministerium (DOE) og forfatterens langsigtede erfaring har hvert system lækage, og næsten 60% af fabrikkerne har ikke truffet nogen foranstaltninger til lækage i luftsystemet.

Lækager i fabrikker er overalt. Hvis en fabrik ønsker at fjerne lækagen fuldstændigt, er det næsten umuligt. Hvad vi kan gøre er at kontrollere lækage af trykluft inden for et rimeligt interval. Denne 'rimelige ' rækkevidde og størrelsen på fabrikken har meget at gøre med gamle og nye:

(1) For nye systemer (mindre end 1 år) eller små fabrikker skal lækagehastigheden kontrolleres mellem 5% og 7%;

(2) For systemer eller mellemstore planter på 2 til 5 år er lækagehastigheden mellem 7% og 10%;

(3) For systemer over 10 år eller store planter er lækagehastigheden mellem 10% og 12%;

Lækager fører ikke bare direkte til spildt energi, det fører også til spildt energi indirekte. Når lækagen intensiveres, falder trykket fra hele trykluftsystemet. Hvis presset fra luftsystemet skal opretholdes, skal yderligere kompressorer tændes, hvilket yderligere vil øge elektricitetsomkostningerne for hele planten. I nogle fabrikker er der et stort antal intermitterende udladningsanordninger, såsom elektroniske nedblæsningsventiler , disse ventiler udskriv kondensat eller andre affaldsvæsker med regelmæssige intervaller, og efter affaldsvæsken er blevet udledt i udløbstiden, efterlader en stor mængde komprimeret luft det komprimerede luftsystem. På et bestemt tidspunkt kan der være flere udladningsventiler, der er udmattende på samme tid. På dette tidspunkt vil trykket fra hele systemet pludselig falde og endda overskride det minimale tryk, som systemet kan acceptere, hvilket får hele systemet til at stoppe produktionen. Dette er en typisk driftsulykke.

Da den komprimerede luft produceres af arbejdet med luftkompressoren, og luftkompressoren er drevet af den elektriske motor, betyder lækage af luften indirekte affaldet af elektrisk energi.

I praksis bruges tre metoder ofte til kvantitativt at evaluere lækage af trykluft. De er 1. måling af luftlagringsvolumen; 2. kompressoroperationsmålingsmetode; 3. Ultrasonisk lækageinspektionsmetode; Følgende introduceres henholdsvis:

1. Bestemmelse af gaslagringsvolumen

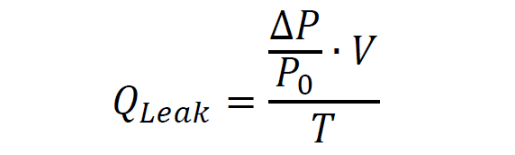

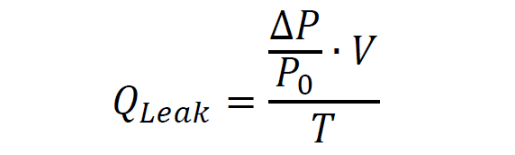

Hvis man antager, at et luftsystem er lufttæt og kun lækage er den eneste måde for trykluft til at forlade luftsystemet, er der følgende lækageberegningsformel for et trykluftsystem:

Qleak: lækage, m3/min

Δ P: Differentialtryk, bar

P0: absolut pres, bar

V: lækket luftvolumen, M3

T: Testtid, min

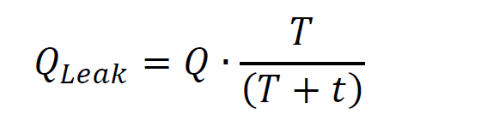

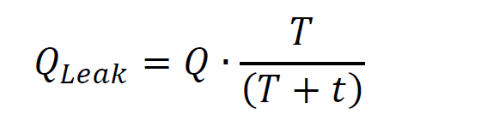

2. kompressor driftstestmetode

Sluk for alt luftkonsumerende udstyr i luftsystemet for at sikre, at al luft i det trykluftsystem forlader systemet ved hjælp af lækager. Tænd for en kompressor, og kør den i belastnings- og losningstilstand (online/off-line), og registrer kompressortrykket punkter PON og POFF og hver driftstid.

Qleak: lækage, m3/min

Spørgsmål: Forskydningen af kompressoren, m3/min

T: Indlæsning af runtime, min

T: Afinstaller køretid, min

3. Ultrasonisk lækageinspektionsmetode

Problemet med detektion af tryklækage er, at de fleste af rørene ikke er let tilgængelige, de er enten installeret i høje højder eller skjult i boksen, og fordi luftlækager ikke kan identificeres visuelt, er ultralydstest en almindelig metode. Ultralyd henviser normalt til et frekvensbånd med en frekvens, der er højere end 20 kHz, og den øvre grænse, som det menneskelige øre kan modtage, er 16,5 kHz. Ved hjælp af denne funktion kan ultralyddetektion af tryklækage anvendes i industriel detektion.

Ultralydslækningsdetektor er et specielt instrument. Enhver gas, der passerer gennem lækagehullet, genererer hvirvelstrøm, og der vil være en del af det ultralydsbølgebånd. Den ultralyds lækningsdetektor kan føle enhver form for gaslækage. Den måde, lækagen identificeres ved at modtage den høje frekvens 'susing ' lyd af en luftlækage.

Ultrasoniske lækningsdetektorer består normalt af en mikrofon, filter, indikator og øretelefoner. Mængden af lækage er relateret til testens afstand og værdien af den ultralydsbølge. De ultralyds lækningsdetektorer produceret af forskellige producenter har forskellige parametertabeller.

Trinene til detektion af ultralydslækage:

1. turnerer hele fabrikken og vælger hurtigt åbenlyse store lækager i luftsystemet, såsom åbne ventiler, klude på slanger (nogle arbejdere dækker kludene til at dæmpe lækagerne), der stadig leverer luft, men ikke aktiverede maskiner, drænventiler, hurtige stik osv.; Under inspektionsprocessen kan der trækkes en mest passende detektionsrute, og der kan trækkes et rørledningsdiagram, når det er muligt, hvilket er meget nyttigt til at bestemme lækagepunktet i fremtiden.

2. Brug en lækketestpistol til omhyggeligt at teste alle luftlinjer, huske at altid bære hovedtelefoner og justere følsomheden, når det er vanskeligt at bestemme lækagens placering;

3. Start fra enden af gasforsyningen, og fremfør gradvist påvisning til brugen af brugen;

4. det anbefales at opdele detektionsområdet og udføre en efter en for at undgå gentagen detektion eller ubesvaret detektion;

5. Når lækagepunktet er detekteret, skal du markere positionen med en etiket for at sikre, at lækagetiketten kan hænges ved lækagepunktet i det mindste, indtil lækagen er fjernet (det anbefales ikke at fjerne den til geninspektion);

6. Kontroller igen, efter at lækagepunktet er repareret, vil reparationen undertiden føre til et nyt lækagepunkt;

7. Beregn mængden af lækage;

8. Rapport om kompilering af lækage;

I praksis bruger lækningsdetekteringstjenester ofte en kombination af ovenstående metoder: beregne den samlede lækage af luftsystemet gennem metoder 1 og 2, og resultaterne bruges som grundlag for styring til at beslutte, om man skal gennemføre specifik lækagedetektion. Metode tre kan måle og markere hvert specifikt lækagepunkt.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara