Makul bir aralıkta basınçlı havanın sızıntısı nasıl kontrol edilir?

Sıkıştırılmış hava, endüstriyel alanda en yaygın kullanılan güç kaynaklarından biridir. Güvenlik, kirliliksiz, iyi ayarlama performansı ve uygun ulaşım gibi birçok avantajı nedeniyle, modernizasyon ve otomatik güç alanında yaygın olarak kullanılmaktadır. Sıkıştırılmış hava aynı zamanda pahalı bir enerji ve güç kaynağıdır. Sıkıştırılmış havanın genel işletme maliyetini sürekli olarak azaltmak, her fabrika yöneticisi için önemli bir konudur.

Sıkıştırılmış hava sızıntıları, fabrikalarda neredeyse en yaygın enerji atığı türüdür. Ortalama basınçlı hava sızıntısı, tüm sıkıştırılmış hava hacminin% 30'unu oluşturur, bu da her yıl on binlerce elektrik faturasının sızdırıldığı anlamına gelir. Bazı sızıntılar o kadar açıktır ki, sadece çok fazla gürültü yapmakla kalmaz, aynı zamanda dokunsal ve görsel olarak bile tespit edilebilir. Ve bazı sızıntılar çok gizli. Küçük ve duyulması zor seslere ek olarak, işyerinde yüksek arka plan gürültüsü olan ortamlarda genellikle 'gizli ' sızıntıları meydana gelir. Yukarıdaki sızıntıların tümü tüm sistemdeki sızıntı kaynağını oluşturur.

Sızıntılar genellikle şu yerlerde meydana gelir:

(1) boru derzleri, hızlı bağlantı eklemleri;

(2) basınç regülatörü (FRL);

(3) sıklıkla açılan kondens tahliye valfi;

(4) kırık hortumlar, kırık borular;

Sızıntı, hava sisteminde yaygın bir fenomendir. Normal bir işletim sisteminde, sızıntıdan kaçınmak zordur. ABD Enerji Bakanlığı'nın (DOE) ve yazarın uzun vadeli deneyiminin ilgili anket sonuçlarına göre, her sistemin sızıntısı vardır ve fabrikaların yaklaşık% 60'ı hava sistemindeki sızıntı için herhangi bir önlem almamıştır.

Fabrikalardaki sızıntılar her yerde. Bir fabrika sızıntıyı tamamen ortadan kaldırmak istiyorsa, neredeyse imkansızdır. Yapabileceğimiz, sıkıştırılmış havanın makul bir aralıkta sızıntısını kontrol etmektir. Bu 'makul ' menzil ve fabrikanın büyüklüğünün eski ve yeni ile ilgisi var:

(1) Yeni sistemler (1 yıldan az) veya küçük fabrikalar için sızıntı oranı% 5 ila% 7 arasında kontrol edilmelidir;

(2) 2 ila 5 yıllık sistemler veya orta boy bitkiler için sızıntı oranı% 7 ile% 10 arasındadır;

(3) 10 yaşından büyük veya büyük bitkiler için sistemler için sızıntı oranı% 10 ila% 12 arasındadır;

Sızıntılar sadece doğrudan boşa harcanan enerjiye yol açmaz, aynı zamanda dolaylı olarak boşa harcanan enerjiye yol açar. Sızıntı yoğunlaştığında, tüm sıkıştırılmış hava sisteminin basıncı düşecektir. Hava sisteminin basıncı korunacaksa, tüm tesisin elektrik maliyetini daha da artıracak ilave kompresörler açılmalıdır. Bazı fabrikalarda, elektronik üfleme valfleri, bu valfler deşarj kondens veya diğer atık sıvıları düzenli aralıklarla ve atık sıvısı deşarj süresi boyunca boşaltıldıktan sonra çok sayıda aralıklı deşarj cihazı vardır, büyük miktarda sıkıştırılmış hava sıkıştırılmış hava sistemini bırakır. Belli bir zamanda, aynı zamanda yorucu çoklu deşarj vanası olabilir. Şu anda, tüm sistemin basıncı aniden düşecek ve hatta sistemin kabul edebileceği minimum basıncı aşacak ve tüm sistemin üretimi durdurmasına neden olacak. Bu tipik bir işletme kazasıdır.

Sıkıştırılmış hava, hava kompresörünün çalışması tarafından üretildiğinden ve hava kompresörü elektrik motoru tarafından tahrik edildiğinden, havanın dolaylı olarak sızıntısı elektrik enerjisi israfı anlamına gelir.

Uygulamada, sıkıştırılmış havanın sızıntısını nicel olarak değerlendirmek için üç yöntem kullanılır. Bunlar 1. Hava depolama hacmi ölçüm yöntemidir; 2. Kompresör çalışma ölçüm yöntemi; 3. Ultrasonik sızıntı inceleme yöntemi; Aşağıdakiler sırasıyla tanıtılmıştır:

1. Gaz depolama hacminin belirlenmesi

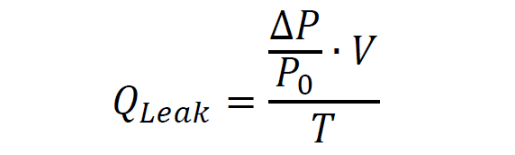

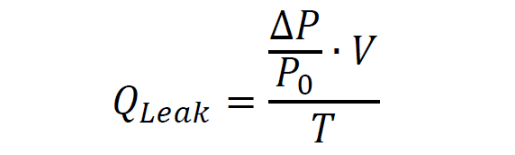

Bir hava sisteminin hava geçirmez olduğu ve sadece sızıntı, basınçlı havanın hava sistemini terk etmesinin tek yolu olduğunu varsayarsak, sıkıştırılmış bir hava sistemi için aşağıdaki sızıntı hesaplama formülü vardır:

QLeak: Sızıntı, M3/Min

Δ P: Diferansiyel basınç, çubuk

P0: mutlak basınç, çubuk

V: sızdırılmış hava hacmi, m3

T: Test süresi, min

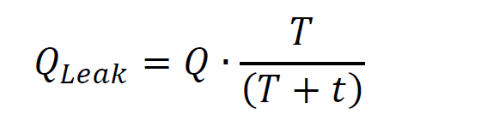

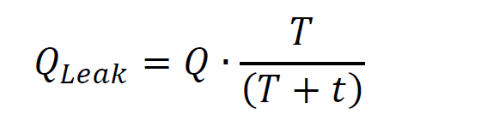

2. Kompresör çalışma testi yöntemi

Sıkıştırılmış hava sistemindeki tüm havanın sistemi sızıntı yoluyla terk etmesini sağlamak için hava sistemindeki tüm hava tüketen ekipmanları kapatın. Bir kompresörü açın ve yükleme ve boşaltma modunda (çevrimiçi/çevrimdışı) çalıştırın ve kompresör basınç ayar noktalarını Pon ve Poff ve her çalışma süresini kaydedin.

QLeak: Sızıntı, M3/Min

S: Kompresörün yer değiştirmesi, m3/dk

T: Yükleme çalışma zamanı, min

T: Çalışma süresini kaldır, min

3. Ultrasonik sızıntı denetim yöntemi

Sıkıştırılmış hava sızıntısı algılamasındaki zorluk, boruların çoğunun kolayca erişilememesi, yüksek rakımlarda veya kutuya gizlenmiş olması ve hava sızıntıları görsel olarak tanımlanamadığı için ultrasonik testler yaygın bir yöntemdir. Ultrason genellikle 20kHz'den yüksek frekansa sahip bir frekans bandını ifade eder ve insan kulağının alabileceği üst sınır 16.5kHz'dir. Bu özellik kullanılarak, endüstriyel tespitte basınçlı hava sızıntısının ultrasonik tespiti uygulanabilir.

Ultrasonik sızıntı dedektörü özel bir alettir. Sızıntı deliğinden geçen herhangi bir gaz girdap akımı üretecek ve ultrasonik dalga bandının bir parçası olacaktır. Ultrasonik sızıntı dedektörü her türlü gaz sızıntısını hissedebilir. Bir hava sızıntısının yüksek frekanslı 'tıslama ' sesini alarak sızıntının tanımlanma şekli.

Ultrasonik sızıntı dedektörleri genellikle bir mikrofon, filtre, gösterge ve kulaklıklardan oluşur. Sızıntı miktarı, testin mesafesi ve ultrasonik dalganın değeri ile ilgilidir. Farklı üreticiler tarafından üretilen ultrasonik sızıntı dedektörleri farklı parametre tablolarına sahiptir.

Ultrasonik sızıntı tespitinin adımları:

1. Tüm fabrikayı gezin ve hava sisteminde açık valfler, hortumlardaki paçavralar (bazı işçiler sızıntıları susturmak için paçavraları kaplar), ancak aktive edilmiş makineler, tahliye vanaları, hızlı fişler vb. Muayene işlemi sırasında en uygun algılama yolu çizilebilir ve mümkün olduğunda bir boru hattı diyagramı çizilebilir, bu da gelecekte sızıntı noktasını belirlemek için çok yararlıdır.

2. Tüm hava hatlarını dikkatlice test etmek, her zaman kulaklık takmayı unutmayın ve sızıntı yerini belirlemek zor olduğunda hassasiyeti ayarlamak için bir sızıntı test tabancası kullanın;

3. Gaz arzı sonundan başlayın ve tespiti kullanım sonuna kadar yavaş yavaş ilerletin;

4. Tespit alanını alt bölümlere ayırmanız ve tekrarlanan tespit veya kaçırılan algılamayı önlemek için tek tek yapılması önerilir;

5. Sızıntı noktası tespit edildikten sonra, sızıntı etiketinin en azından sızıntı ortadan kaldırılıncaya kadar sızıntı noktasına asılabileceğinden emin olmak için konumu bir etiketle işaretleyin (yeniden inspeksiyon için çıkarmaması önerilir);

6. Sızıntı noktası onarıldıktan sonra tekrar kontrol edin, bazen onarım yeni bir sızıntı noktasına yol açar;

7. Sızıntı miktarını hesaplayın;

8. Sızıntı Tespit Raporu Derleme;

Uygulamada, sızıntı algılama hizmetleri genellikle yukarıdaki yöntemlerin bir kombinasyonunu kullanır: Yöntem 1 ve 2 aracılığıyla hava sisteminin toplam sızıntısını hesaplayın ve sonuçlar, belirli sızıntı algılamasının yürütülüp yürütülmeyeceğine karar vermek için yönetimin temelini oluşturur. Üçüncü yöntem, her bir sızıntı noktasını ölçebilir ve işaretleyebilir.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara