Hoe de lekkage van gecomprimeerde lucht binnen een redelijk bereik regelen?

Comprimerende lucht is een van de meest gebruikte stroombronnen in het industriële veld. Vanwege de vele voordelen zoals veiligheid, vrij vervuilingsvrije, goede aanpassingsprestaties en handig transport, wordt het veel gebruikt op het gebied van modernisering en automatisch vermogen. Comprimerende lucht is ook een dure bron van energie en kracht. Het verlagen van de algehele bedrijfskosten van gecomprimeerde lucht zijn continu een belangrijk probleem voor elke fabrieksmanager.

Comprimerende luchtlekken zijn bijna het meest voorkomende type energieverspilling in fabrieken. De gemiddelde gecomprimeerde luchtlekkage is goed voor 30% van het gehele gecomprimeerde luchtvolume, wat betekent dat elk jaar tienduizenden elektriciteitsrekeningen worden gelekt. Sommige lekken zijn zo duidelijk dat het niet alleen veel lawaai maakt, het kan zelfs tactiel en visueel worden gedetecteerd. En sommige lekken zijn erg verborgen. Naast de kleine en moeilijk om geluiden te horen, komen 'verborgen ' lekken vaak voor in omgevingen met hoge achtergrondruis op de werkplek. Alle bovenstaande lekken vormen de bron van lekken in het hele systeem.

Lekken komen meestal op deze plaatsen voor:

(1) pijpverbindingen, quick-verbindingsverbindingen;

(2) drukregelaar (FRL);

(3) vaak geopende condensaatafvoerklep;

(4) gebroken slangen, gebroken pijpen;

Lekkage is een veel voorkomend fenomeen in het luchtsysteem. In een normaal besturingssysteem is het moeilijk om lekkage te voorkomen. Volgens de relevante onderzoeksresultaten van het Amerikaanse ministerie van Energie (DOE) en de langetermijnervaring van de auteur, heeft elk systeem lekkage en heeft bijna 60% van de fabrieken geen maatregelen genomen voor lekkage in het luchtsysteem.

Lekken in fabrieken zijn overal. Als een fabriek de lekkage volledig wil elimineren, is het bijna onmogelijk. Wat we kunnen doen, is de lekkage van perslucht binnen een redelijk bereik regelen. Dit 'redelijke ' -bereik en de grootte van de fabriek heeft veel te maken met oud en nieuw:

(1) Voor nieuwe systemen (minder dan 1 jaar) of kleine fabrieken moet het lekpercentage worden gecontroleerd tussen 5% en 7%;

(2) Voor systemen of middelgrote planten van 2 tot 5 jaar ligt het lekpercentage tussen 7% en 10%;

(3) Voor systemen ouder dan 10 jaar of grote planten ligt het lekpercentage tussen 10% en 12%;

Lekken leiden niet alleen rechtstreeks tot verspilde energie, het leidt ook indirect tot verspilde energie. Wanneer de lekkage toeneemt, zal de druk van het gehele gecomprimeerde luchtsysteem dalen. Als de druk van het luchtsysteem moet worden gehandhaafd, moeten extra compressoren worden ingeschakeld, wat de elektriciteitskosten van de hele fabriek verder zal verhogen. In sommige fabrieken zijn er een groot aantal intermitterende ontladingsapparaten, zoals elektronische neerslagkleppen , deze kleppen ontladen condensaat of andere afvalvloeistoffen met regelmatige tussenpozen, en nadat de afvalvloeistof tijdens de ontladingstijd is ontslagen, verlaat een grote hoeveelheid perslucht het persluchtluchtsysteem. Op een bepaald tijdstip kunnen er tegelijkertijd meerdere ontladingskleppen zijn die uitputten. Op dit moment zal de druk van het hele systeem plotseling dalen en zelfs de minimale druk overschrijden die het systeem kan accepteren, waardoor het hele systeem de productie stopt. Dit is een typisch operationeel ongeval.

Omdat de perslucht wordt geproduceerd door het werk van de luchtcompressor en de luchtcompressor wordt aangedreven door de elektromotor, betekent de lekkage van de lucht indirect de verspilling van elektrische energie.

In de praktijk worden drie methoden vaak gebruikt om de lekkage van gecomprimeerde lucht kwantitatief te evalueren. Ze zijn 1. Metingmethode voor luchtopslagvolume; 2. Metingmethode voor de werking van de compressor; 3. Ultrasone lekinspectiemethode; De volgende worden respectievelijk geïntroduceerd:

1. Bepaling van het volume van het gasopslag

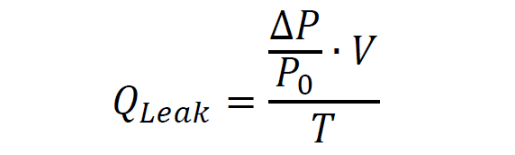

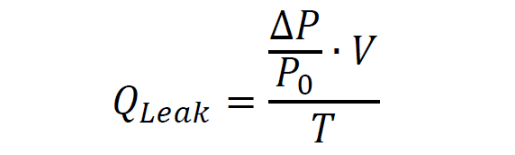

Ervan uitgaande dat een luchtsysteem luchtdicht is en alleen lekkage de enige manier is voor perslucht om het luchtsysteem te verlaten, is er de volgende lekkageberekeningformule voor een gecomprimeerd luchtsysteem:

Qleak: lekkage, m3/min

Δ P: differentiële druk, bar

P0: absolute druk, bar

V: Leked Air Volume, M3

T: testtijd, min

2. Testmethode voor de werking van de compressor

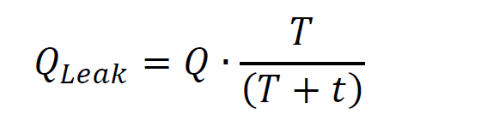

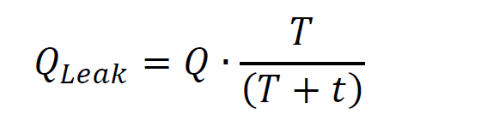

Schakel alle aircommodatie-apparatuur in het luchtsysteem uit om ervoor te zorgen dat alle lucht in het persluchtsysteem het systeem verlaat door middel van lekken. Schakel een compressor in en voer deze uit in de laad- en losmodus (online/off-line) en neem de compressormrukinstellingspunten PON en POFF en elke bedrijfstijd op.

Qleak: lekkage, m3/min

V: De verplaatsing van de compressor, M3/min

T: runtime laden, min

T: Verwijder de looptijd, min

3. Ultrasone lekinspectiemethode

De moeilijkheid met gecomprimeerde luchtlekdetectie is dat de meeste leidingen niet gemakkelijk toegankelijk zijn, ze zijn geïnstalleerd op grote hoogten of verborgen in de doos, en omdat luchtlekken niet visueel worden geïdentificeerd, is ultrasone tests een veel voorkomende methode. Echografie verwijst meestal naar een frequentieband met een frequentie hoger dan 20 kHz, en de bovengrens die het menselijk oor kan ontvangen is 16,5 kHz. Met behulp van deze functie kan ultrasone detectie van gecomprimeerde luchtlekkage worden toegepast bij industriële detectie.

Ultrasone lekdetector is een speciaal instrument. Elk gas dat door het lekgat gaat, zal wervelstroom genereren en er zal deel uitmaken van de ultrasone golfband. De ultrasone lekdetector kan elke vorm van gaslekkage voelen. De manier waarop het lek wordt geïdentificeerd door het hoge frequentie te ontvangen 'sissend ' geluid van een luchtlek.

Ultrasone lekdetectoren bestaan meestal uit een microfoon, filter, indicator en oortelefoons. De hoeveelheid lekkage is gerelateerd aan de afstand van de test en de waarde van de ultrasone golf. De ultrasone lekdetectoren geproduceerd door verschillende fabrikanten hebben verschillende parametertabellen.

De stappen van ultrasone lekdetectie:

1. Tour door de hele fabriek en kies snel voor de hand liggende grote lekken in het luchtsysteem, zoals open kleppen, vodden op slangen (sommige werknemers bedekken de vodden om de lekken tot zwijgen te brengen), die nog steeds lucht leveren, maar niet geactiveerde machines, afvoerkleppen, snelle pluggen, enz. Enz.; Tijdens het inspectieproces kan een meest geschikte detectieroute worden getekend en kan een pijpleidingdiagram worden getekend wanneer mogelijk, wat zeer nuttig is om het lekpunt in de toekomst te bepalen.

2. Gebruik een lektestpistool om alle luchtlijnen zorgvuldig te testen, vergeet niet om altijd een hoofdtelefoon te dragen en de gevoeligheid aan te passen wanneer het moeilijk is om de leklocatie te bepalen;

3. Begin vanaf het einde van de gasvoorziening en ga geleidelijk de detectie naar het uiteinde van het gebruik door;

4. Het wordt aanbevolen om het detectiegebied onder te geven en één voor één uit te voeren om herhaalde detectie of gemiste detectie te voorkomen;

5. Nadat het lekpunt is gedetecteerd, markeert u de positie met een label om ervoor te zorgen dat het leklabel ten minste aan het lekpunt kan worden opgehangen totdat het lek is geëlimineerd (het wordt aanbevolen om het niet te verwijderen voor herinspectie);

6. Controleer opnieuw nadat het lekpunt is gerepareerd, soms leidt de reparatie naar een nieuw lekpunt;

7. Bereken de hoeveelheid lekkage;

8. Lekdetectierapport samenstellen;

In de praktijk gebruiken lekdetectiediensten vaak een combinatie van de bovenstaande methoden: bereken de totale lekkage van het luchtsysteem via methoden 1 en 2, en de resultaten worden gebruikt als basis voor het management om te beslissen of ze specifieke lekdetectie uitvoeren. Methode drie kan elk specifiek lekpunt meten en markeren.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara