合理的な範囲内で圧縮空気の漏れを制御する方法は?

圧縮空気は、工業分野で最も広く使用されている電源の1つです。安全性、汚染のない、適切な調整性能、便利な輸送など、多くの利点があるため、近代化と自動電力の分野で広く使用されています。圧縮空気は、高価なエネルギーとパワー源でもあります。圧縮空気の全体的な運用コストを継続的に削減することは、すべての工場管理者にとって重要な問題です。

圧縮空気漏れは、工場で最も一般的なタイプのエネルギー廃棄物です。平均圧縮空気漏れは、圧縮空気容積全体の30%を占めています。つまり、毎年数万の電力料金が漏れています。いくつかの漏れは非常に明白であるため、多くのノイズを発生させるだけでなく、視覚的に視覚的に検出することさえできます。そして、いくつかの漏れは非常に隠されています。音を聞くのが小さく困難なことに加えて、「隠された」の漏れは、職場での背景ノイズが高い環境でしばしば発生します。上記のすべての漏れは、システム全体の漏れの原因を構成します。

通常、漏れはこれらの場所で発生します。

(1)パイプジョイント、クイックコネクトジョイント。

(2)圧力レギュレータ(FRL);

(3)頻繁に凝縮液ドレンバルブを開きます。

(4)壊れたホース、壊れたパイプ。

漏れは、空気システムで一般的な現象です。通常のオペレーティングシステムでは、漏れを避けることは困難です。米国エネルギー省(DOE)の関連調査結果と著者の長期的な経験によれば、すべてのシステムには漏れがあり、工場の60%近くが空気システムの漏れのための措置を講じていません。

工場の漏れはどこにでもあります。工場が漏れを完全に排除したい場合、それはほとんど不可能です。私たちにできることは、合理的な範囲内で圧縮空気の漏れを制御することです。この 'Reasureable '範囲と工場のサイズは、古いものと新しいものと多くの関係があります。

(1)新しいシステム(1年未満)または小規模工場の場合、漏れ率は5%から7%の間で制御する必要があります。

(2)2〜5年のシステムまたは中型植物の場合、漏れ率は7%から10%です。

(3)10年以上の植物または大規模な植物の場合、漏れ率は10%から12%です。

漏れは無駄なエネルギーに直接つながるのではなく、間接的に無駄なエネルギーにつながります。漏れが激化すると、圧縮空気システム全体の圧力が低下します。空気システムの圧力を維持する場合は、追加のコンプレッサーをオンにする必要があります。これにより、プラント全体の電力コストがさらに増加します。一部の工場では、電子ブローダウンバルブ、これらのバルブが一定の間隔で凝縮液またはその他の廃棄物液を排出するなど、多数の断続的な排出装置があり 、排出時間中に廃棄物液が排出された後、大量の圧縮空気が圧縮されています。特定の時間に、複数の排出バルブが同時に疲れる場合があります。この時点で、システム全体の圧力が突然低下し、システムが受け入れる可能性のある最小圧力を超えて、システム全体が生産を停止させます。これは典型的な操作事故です。

圧縮空気は空気圧縮機の作業によって生成され、空気圧縮機は電気モーターによって駆動されるため、空気の漏れは電気エネルギーの無駄を意味します。

実際には、圧縮空気の漏れを定量的に評価するために、3つの方法がよく使用されます。それらは1です。空気貯蔵量測定方法。 2。コンプレッサー操作測定方法。 3。超音波漏れ検査方法。以下はそれぞれ紹介されています。

1。ガス貯蔵量の決定

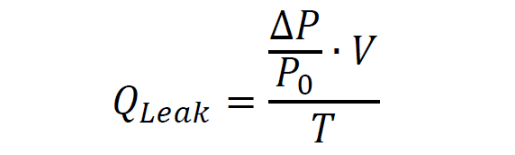

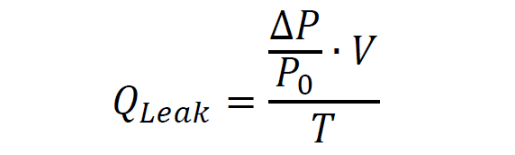

空気システムが気密であり、漏れのみが圧縮空気が空気システムを離れる唯一の方法であると仮定すると、圧縮空気システムには次の漏れ計算式があります。

QLeak:漏れ、M3/min

ΔP :差圧、バー

P0:絶対圧力、バー

V:漏れた空気量、M3

T:テスト時間、分

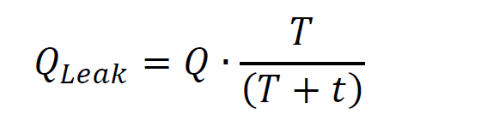

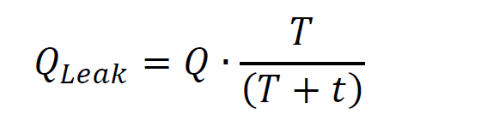

2。コンプレッサー操作テスト方法

空気システム内のすべての空気消費機器をオフにして、圧縮された空気システムのすべての空気が漏れによってシステムを離れることを確認します。コンプレッサーをオンにして、ロードおよびアンロードモード(オンライン/オフライン)で実行し、コンプレッサー圧力セットポイントPONとPOFFおよび各動作時間を記録します。

QLeak:漏れ、M3/min

Q:コンプレッサーの変位、M3/min

T:ランタイムの読み込み、min

T:実行時間をアンインストールします

3。超音波漏れ検査方法

圧縮された空気漏れ検出の難しさは、ほとんどのパイプが簡単にアクセスできず、高地に設置されているか、箱に隠されていることであり、空気漏れを視覚的に識別できないため、超音波検査は一般的な方法です。超音波は通常、20kHzを超える周波数の周波数帯域を指し、人間の耳が受けることができる上限は16.5kHzです。この機能を使用して、圧縮空気漏れの超音波検出を産業検出に適用できます。

超音波リーク検出器は特別な機器です。漏れ穴を通過するガスは、渦電流を生成し、超音波波帯の一部があります。超音波漏れ検出器は、あらゆる種類のガス漏れを感知できます。漏れが、空気漏れの高周波 'Hissing '音を受信することによって識別される方法。

超音波リーク検出器は通常、マイク、フィルター、インジケーター、イヤホンで構成されています。漏れの量は、テストの距離と超音波波の値に関連しています。さまざまなメーカーによって生成される超音波リーク検出器には、異なるパラメーターテーブルがあります。

超音波漏れ検出のステップ:

1.工場全体をツアーし、オープンバルブ、ホース上のぼろきれ(ぼろを覆うためにぼろきれを覆う)など、空気を供給しているが、空気を供給しているが、活性化された機械、排水バルブ、クイックプラグなどを供給するなど、空気システムの明らかな大きな漏れをすばやく選択します。検査プロセス中、最も適切な検出ルートを描画し、可能な場合はパイプライン図を描画できます。これは、将来のリークポイントを決定するのに非常に役立ちます。

2。リークテストガンを使用して、すべての航空ラインを慎重にテストし、常にヘッドフォンを着用し、リークの場所を決定するのが難しい場合は感度を調整します。

3.ガス供給端から始めて、検出を使用端まで徐々に進めます。

4.検出領域を細分化し、繰り返し検出または検出を逃さないように1つずつ実行することをお勧めします。

5.リークポイントが検出されたら、少なくともリークが排除されるまでリークラベルを漏れポイントに掛けることができることを確認するために、ラベルで位置をマークします(再検査のために削除しないことをお勧めします)。

6.リークポイントが修復された後、もう一度確認してください。修理が新しいリークポイントにつながる場合があります。

7.漏れの量を計算します。

8。リーク検出レポートをコンパイルします。

実際には、リーク検出サービスは、多くの場合、上記の方法の組み合わせを使用します。メソッド1と2を介して空気システムの総漏れを計算し、結果は、特定のリーク検出を行うかどうかを管理するための管理の基礎として使用されます。方法3は、特定の各漏れポイントを測定およびマークすることができます。

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara