Làm thế nào để kiểm soát rò rỉ không khí nén trong một phạm vi hợp lý?

Không khí nén là một trong những nguồn năng lượng được sử dụng rộng rãi nhất trong lĩnh vực công nghiệp. Do nhiều lợi thế của nó như an toàn, không ô nhiễm, hiệu suất điều chỉnh tốt và vận chuyển thuận tiện, nó được sử dụng rộng rãi trong lĩnh vực hiện đại hóa và sức mạnh tự động. Không khí nén cũng là một nguồn năng lượng và năng lượng đắt tiền. Liên tục giảm chi phí vận hành chung của khí nén là một vấn đề quan trọng đối với mọi người quản lý nhà máy.

Rò rỉ không khí nén gần như là loại chất thải năng lượng phổ biến nhất trong các nhà máy. Rò rỉ không khí nén trung bình chiếm 30% toàn bộ khối lượng không khí nén, điều đó có nghĩa là hàng chục ngàn hóa đơn tiền điện bị rò rỉ mỗi năm. Một số rò rỉ rất rõ ràng đến nỗi nó không chỉ tạo ra nhiều tiếng ồn, nó thậm chí có thể được phát hiện một cách khéo léo và trực quan. Và một số rò rỉ là rất che giấu. Ngoài các âm thanh nhỏ và khó nghe, rò rỉ 'che giấu ' thường xảy ra trong môi trường có tiếng ồn nền cao ở nơi làm việc. Tất cả các rò rỉ ở trên tạo thành nguồn rò rỉ trong toàn bộ hệ thống.

Rò rỉ thường xảy ra ở những nơi này:

(1) khớp ống, khớp nối nhanh;

(2) điều chỉnh áp suất (FRL);

(3) thường xuyên mở van thoát nước ngưng;

(4) ống bị gãy, ống bị hỏng;

Rò rỉ là một hiện tượng phổ biến trong hệ thống không khí. Trong một hệ điều hành bình thường, rất khó để tránh rò rỉ. Theo kết quả khảo sát có liên quan của Bộ Năng lượng Hoa Kỳ (DOE) và kinh nghiệm dài hạn của tác giả, mọi hệ thống đều bị rò rỉ và gần 60% các nhà máy đã không thực hiện bất kỳ biện pháp rò rỉ nào trong hệ thống không khí.

Rò rỉ trong các nhà máy ở khắp mọi nơi. Nếu một nhà máy muốn loại bỏ hoàn toàn sự rò rỉ, điều đó gần như không thể. Những gì chúng ta có thể làm là kiểm soát rò rỉ không khí nén trong một phạm vi hợp lý. Phạm vi 'hợp lý ' này và kích thước của nhà máy có liên quan nhiều đến cũ và mới:

(1) Đối với các hệ thống mới (dưới 1 năm) hoặc các nhà máy nhỏ, tỷ lệ rò rỉ phải được kiểm soát từ 5% đến 7%;

(2) đối với các hệ thống hoặc nhà máy cỡ trung bình từ 2 đến 5 năm, tỷ lệ rò rỉ nằm trong khoảng từ 7% đến 10%;

(3) đối với các hệ thống trên 10 tuổi hoặc thực vật lớn, tỷ lệ rò rỉ nằm trong khoảng từ 10% đến 12%;

Rò rỉ không chỉ trực tiếp dẫn đến năng lượng lãng phí, nó cũng dẫn đến lãng phí năng lượng gián tiếp. Khi rò rỉ tăng cường, áp suất của toàn bộ hệ thống không khí nén sẽ giảm. Nếu áp suất của hệ thống không khí được duy trì, máy nén bổ sung phải được bật, điều này sẽ làm tăng thêm chi phí điện của toàn bộ nhà máy. Trong một số nhà máy, có một số lượng lớn các thiết bị xả không liên tục, chẳng hạn như các van thổi điện tử, các van này xả nước ngưng hoặc chất thải khác trong khoảng thời gian đều đặn và sau khi chất lỏng được xả trong thời gian xả, một lượng lớn không khí nén khiến hệ thống khí nén. Tại một thời điểm nhất định, có thể có nhiều van xả hết cùng một lúc. Tại thời điểm này, áp lực của toàn bộ hệ thống sẽ đột nhiên giảm và thậm chí vượt quá áp suất tối thiểu mà hệ thống có thể chấp nhận, khiến toàn bộ hệ thống ngừng sản xuất. Đây là một tai nạn hoạt động điển hình.

Do không khí nén được sản xuất bởi công việc của máy nén khí và máy nén khí được điều khiển bởi động cơ điện, rò rỉ không khí gián tiếp có nghĩa là lãng phí năng lượng điện.

Trong thực tế, ba phương pháp thường được sử dụng để đánh giá định lượng mức rò rỉ không khí nén. Chúng là 1. Phương pháp đo thể tích lưu trữ không khí; 2. Phương pháp đo hoạt động máy nén; 3. Phương pháp kiểm tra rò rỉ siêu âm; Những điều sau đây được giới thiệu tương ứng:

1. Xác định khối lượng lưu trữ khí

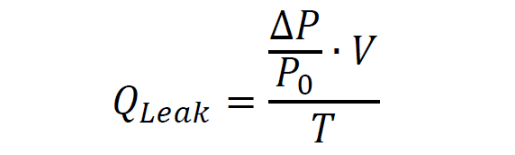

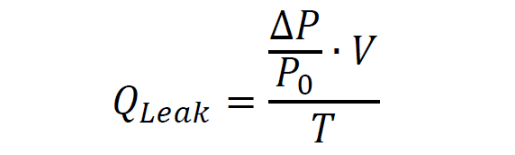

Giả sử rằng một hệ thống không khí là không khí và chỉ rò rỉ là cách duy nhất để khí nén rời khỏi hệ thống không khí, có công thức tính toán rò rỉ sau đây cho một hệ thống không khí nén:

QLEAK: Rò rỉ, M3/phút

P : Áp suất khác biệt, thanh

P0: Áp lực tuyệt đối, thanh

V: Khối lượng không khí bị rò rỉ, M3

T: Thời gian kiểm tra, tối thiểu

2. Phương pháp kiểm tra hoạt động máy nén

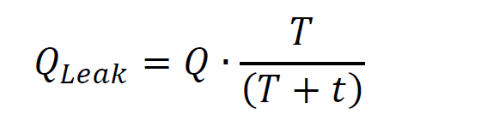

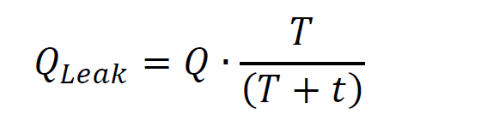

Tắt tất cả các thiết bị tiêu thụ không khí trong hệ thống không khí để đảm bảo rằng tất cả không khí trong hệ thống không khí nén rời khỏi hệ thống bằng phương tiện rò rỉ. Bật máy nén và chạy nó trong chế độ tải và dỡ hàng (trực tuyến/ngoại tuyến) và ghi lại các điểm đặt áp suất máy nén PON và POFF và từng thời gian hoạt động.

QLEAK: Rò rỉ, M3/phút

Q: Sự dịch chuyển của máy nén, M3/phút

T: Đang tải thời gian chạy, tối thiểu

T: Gỡ cài đặt thời gian chạy, tối thiểu

3. Phương pháp kiểm tra rò rỉ siêu âm

Khó khăn với việc phát hiện rò rỉ không khí nén là hầu hết các đường ống không dễ dàng truy cập, chúng được lắp đặt ở độ cao lớn hoặc ẩn trong hộp và vì rò rỉ không khí không thể được xác định trực quan, thử nghiệm siêu âm là một phương pháp phổ biến. Siêu âm thường đề cập đến một dải tần số có tần số cao hơn 20kHz và giới hạn trên mà tai người có thể nhận được là 16,5kHz. Sử dụng tính năng này, phát hiện siêu âm của rò rỉ không khí nén có thể được áp dụng trong phát hiện công nghiệp.

Máy dò rò rỉ siêu âm là một công cụ đặc biệt. Bất kỳ khí nào đi qua lỗ rò rỉ sẽ tạo ra dòng điện xoáy, và sẽ có một phần của dải sóng siêu âm. Máy dò rò rỉ siêu âm có thể cảm nhận được bất kỳ loại rò rỉ khí. Cách thức rò rỉ được xác định bằng cách nhận được âm thanh tần số cao 'rít ' của rò rỉ không khí.

Các máy dò rò rỉ siêu âm thường bao gồm micrô, bộ lọc, chỉ báo và tai nghe. Lượng rò rỉ có liên quan đến khoảng cách của thử nghiệm và giá trị của sóng siêu âm. Các máy dò rò rỉ siêu âm được sản xuất bởi các nhà sản xuất khác nhau có các bảng tham số khác nhau.

Các bước phát hiện rò rỉ siêu âm:

1. Tham quan toàn bộ nhà máy và nhanh chóng chọn ra các rò rỉ lớn rõ ràng trong hệ thống không khí, chẳng hạn như van mở, giẻ trên ống (một số công nhân che phủ giẻ để im lặng rò rỉ), vẫn cung cấp không khí, nhưng không kích hoạt máy, van thoát nước, phích cắm nhanh, v.v.; Trong quá trình kiểm tra, có thể rút ra một lộ trình phát hiện phù hợp nhất và có thể rút sơ đồ đường ống khi có thể, điều này rất hữu ích để xác định điểm rò rỉ trong tương lai.

2. Sử dụng súng kiểm tra rò rỉ để kiểm tra cẩn thận tất cả các đường không khí, hãy nhớ luôn đeo tai nghe và điều chỉnh độ nhạy khi khó xác định vị trí rò rỉ;

3. Bắt đầu từ đầu cung cấp khí, và dần dần phát hiện đến kết thúc sử dụng;

4. Bạn nên chia nhỏ khu vực phát hiện và thực hiện từng người một để tránh phát hiện lặp đi lặp lại hoặc phát hiện bị bỏ lỡ;

5. Sau khi phát hiện điểm rò rỉ, đánh dấu vị trí bằng nhãn để đảm bảo rằng nhãn rò rỉ có thể được treo tại điểm rò rỉ ít nhất cho đến khi bị loại bỏ rò rỉ (nên không loại bỏ nó để kiểm tra lại);

6. Kiểm tra lại sau khi điểm rò rỉ được sửa chữa, đôi khi việc sửa chữa sẽ dẫn đến một điểm rò rỉ mới;

7. Tính số lượng rò rỉ;

8. Báo cáo phát hiện rò rỉ biên dịch;

Trong thực tế, các dịch vụ phát hiện rò rỉ thường sử dụng kết hợp các phương pháp trên: Tính tổng rò rỉ của hệ thống không khí thông qua các phương pháp 1 và 2 và kết quả được sử dụng làm cơ sở để quản lý để quyết định có nên tiến hành phát hiện rò rỉ cụ thể hay không. Phương pháp ba có thể đo và đánh dấu từng điểm rò rỉ cụ thể.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara