วิธีควบคุมการรั่วไหลของอากาศอัดภายในช่วงที่เหมาะสม?

อากาศอัดเป็นหนึ่งในแหล่งพลังงานที่ใช้กันอย่างแพร่หลายในสนามอุตสาหกรรม เนื่องจากข้อดีมากมายเช่นความปลอดภัยปราศจากมลพิษประสิทธิภาพการปรับตัวที่ดีและการขนส่งที่สะดวกจึงถูกนำมาใช้อย่างกว้างขวางในด้านการปรับปรุงและพลังงานอัตโนมัติ อากาศอัดเป็นแหล่งพลังงานและพลังงานที่มีราคาแพง การลดต้นทุนการดำเนินงานโดยรวมของอากาศอัดอย่างต่อเนื่องเป็นปัญหาสำคัญสำหรับผู้จัดการโรงงานทุกคน

การรั่วไหลของอากาศที่ถูกบีบอัดนั้นเกือบจะเป็นขยะพลังงานที่พบได้บ่อยที่สุดในโรงงาน ค่าเฉลี่ยการรั่วไหลของอากาศที่บีบอัดเป็น 30% ของปริมาณอากาศที่ถูกบีบอัดทั้งหมดซึ่งหมายความว่าค่าไฟฟ้านับหมื่นจะรั่วไหลออกมาทุกปี การรั่วไหลบางอย่างชัดเจนว่าไม่เพียง แต่ทำให้เกิดเสียงดังมากเท่านั้น แต่ยังสามารถตรวจพบได้อย่างมีสติและมองเห็นได้ และการรั่วไหลบางอย่างปกปิดมาก นอกเหนือจากเสียงเล็กและยากที่จะได้ยินเสียง 'ซ่อนเร้น ' มักจะเกิดขึ้นในสภาพแวดล้อมที่มีเสียงพื้นหลังสูงในที่ทำงาน การรั่วไหลทั้งหมดข้างต้นเป็นแหล่งที่มาของการรั่วไหลในระบบทั้งหมด

การรั่วไหลมักเกิดขึ้นในสถานที่เหล่านี้:

(1) ข้อต่อท่อข้อต่อเชื่อมต่ออย่างรวดเร็ว

(2) ตัวควบคุมความดัน (FRL);

(3) วาล์วระบายน้ำคอนเดนเสทที่เปิดบ่อย;

(4) ท่อหักท่อที่หัก

การรั่วไหลเป็นปรากฏการณ์ทั่วไปในระบบอากาศ ในระบบปฏิบัติการปกติมันยากที่จะหลีกเลี่ยงการรั่วไหล จากผลการสำรวจที่เกี่ยวข้องของกระทรวงพลังงานของสหรัฐอเมริกา (DOE) และประสบการณ์ระยะยาวของผู้เขียนทุกระบบมีการรั่วไหลและเกือบ 60% ของโรงงานไม่ได้ใช้มาตรการใด ๆ สำหรับการรั่วไหลในระบบอากาศ

การรั่วไหลในโรงงานมีอยู่ทั่วไป หากโรงงานต้องการกำจัดการรั่วไหลอย่างสมบูรณ์มันก็เป็นไปไม่ได้เลย สิ่งที่เราสามารถทำได้คือการควบคุมการรั่วไหลของอากาศอัดภายในช่วงที่เหมาะสม ช่วงนี้ 'สมเหตุสมผล ' นี้และขนาดของโรงงานมีส่วนเกี่ยวข้องกับเก่าและใหม่:

(1) สำหรับระบบใหม่ (น้อยกว่า 1 ปี) หรือโรงงานขนาดเล็กควรควบคุมอัตราการรั่วไหลระหว่าง 5% ถึง 7%

(2) สำหรับระบบหรือพืชขนาดกลาง 2 ถึง 5 ปีอัตราการรั่วไหลอยู่ระหว่าง 7% ถึง 10%;

(3) สำหรับระบบที่มีอายุมากกว่า 10 ปีหรือพืชขนาดใหญ่อัตราการรั่วไหลอยู่ระหว่าง 10% ถึง 12%

การรั่วไหลไม่เพียง แต่นำไปสู่พลังงานที่สูญเปล่า แต่ยังนำไปสู่การสูญเสียพลังงานทางอ้อม เมื่อการรั่วไหลทวีความรุนแรงขึ้นความดันของระบบอากาศที่ถูกบีบอัดทั้งหมดจะลดลง หากต้องรักษาความดันของระบบอากาศจะต้องเปิดคอมเพรสเซอร์เพิ่มเติมซึ่งจะเพิ่มค่าไฟฟ้าของโรงงานทั้งหมด ในโรงงานบางแห่งมีอุปกรณ์คายประจุเป็นระยะ ๆ จำนวนมากเช่น วาล์วระเบิดทางอิเล็กทรอนิกส์วาล์วเหล่านี้จะปล่อยคอนเดนเสทหรือของเสียอื่น ๆ ในช่วงเวลาปกติและหลังจากที่ของเหลวของเสียถูกปล่อยออกมาในช่วงเวลาที่ปล่อยอากาศจำนวนมากออกจากระบบอากาศบีบอัด ในช่วงเวลาหนึ่งอาจมีวาล์วปลดปล่อยหลายวาล์วที่หมดไปในเวลาเดียวกัน ในเวลานี้ความดันของระบบทั้งหมดจะลดลงอย่างกะทันหันและเกินความดันต่ำสุดที่ระบบสามารถยอมรับได้ทำให้ทั้งระบบหยุดการผลิต นี่เป็นอุบัติเหตุการดำเนินงานทั่วไป

เนื่องจากอากาศอัดถูกผลิตโดยการทำงานของเครื่องอัดอากาศและเครื่องอัดอากาศถูกขับเคลื่อนด้วยมอเตอร์ไฟฟ้าการรั่วไหลของอากาศทางอ้อมหมายถึงการเสียพลังงานไฟฟ้า

ในทางปฏิบัติสามวิธีมักใช้ในการประเมินปริมาณการรั่วไหลของอากาศอัด พวกเขาคือ 1. วิธีการวัดปริมาณการเก็บอากาศ 2. วิธีการวัดการทำงานของคอมเพรสเซอร์; 3. วิธีการตรวจสอบการรั่วไหลของอัลตราโซนิก; ต่อไปนี้มีการแนะนำตามลำดับ:

1. การกำหนดปริมาณการเก็บก๊าซ

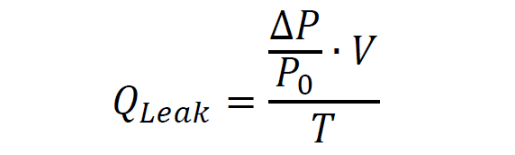

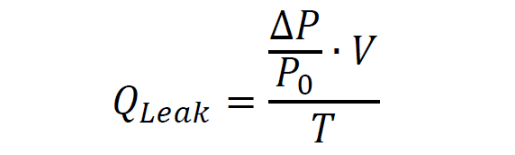

สมมติว่าระบบอากาศมีความรุนแรงและมีเพียงการรั่วไหลเท่านั้นเป็นวิธีเดียวที่อากาศบีบอัดจะออกจากระบบอากาศมีสูตรการคำนวณการรั่วไหลต่อไปนี้สำหรับระบบอากาศอัด:

QLEAK: การรั่วไหล, M3/นาที

Δ P: ความดันแตกต่าง, บาร์

P0: ความดันสัมบูรณ์, บาร์

V: ปริมาณอากาศรั่วไหลออกมา, M3

T: เวลาทดสอบ, นาที

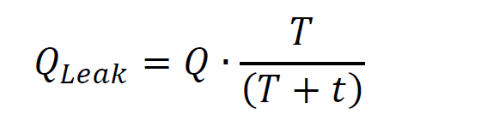

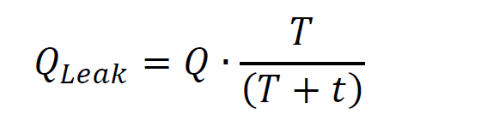

2. วิธีทดสอบการทำงานของคอมเพรสเซอร์

ปิดอุปกรณ์ที่ใช้อากาศทั้งหมดในระบบอากาศเพื่อให้แน่ใจว่าอากาศทั้งหมดในระบบอากาศอัดออกจากระบบโดยการรั่วไหล เปิดคอมเพรสเซอร์และเรียกใช้ในโหมดการโหลดและการขนถ่าย (ออนไลน์/ออฟไลน์) และบันทึกจุดความดันคอมเพรสเซอร์จุด PON และ POFF และเวลาทำงานแต่ละครั้ง

QLEAK: การรั่วไหล, M3/นาที

ถาม: การกระจัดของคอมเพรสเซอร์ M3/นาที

T: การโหลดรันไทม์, นาที

T: ถอนการติดตั้งเวลาทำงานขั้นต่ำ

3. วิธีการตรวจสอบการรั่วไหลของอัลตราโซนิก

ความยากลำบากในการตรวจจับการรั่วไหลของอากาศบีบอัดคือท่อส่วนใหญ่ไม่สามารถเข้าถึงได้ง่ายพวกเขาจะถูกติดตั้งที่ระดับความสูงหรือซ่อนอยู่ในกล่องและเนื่องจากอากาศรั่วไหลไม่สามารถระบุได้การทดสอบอัลตราโซนิกจึงเป็นวิธีทั่วไป อัลตร้าซาวด์มักจะหมายถึงแถบความถี่ที่มีความถี่สูงกว่า 20kHz และขีด จำกัด บนที่หูมนุษย์สามารถได้รับคือ 16.5kHz การใช้คุณสมบัตินี้สามารถตรวจจับอัลตราโซนิกของการรั่วไหลของอากาศอัดได้ในการตรวจจับอุตสาหกรรม

เครื่องตรวจจับการรั่วไหลของอัลตราโซนิกเป็นเครื่องมือพิเศษ ก๊าซใด ๆ ที่ผ่านรูรั่วจะสร้างกระแสวนและจะมีส่วนหนึ่งของคลื่นอัลตราโซนิก เครื่องตรวจจับการรั่วไหลของอัลตราโซนิกสามารถรับรู้การรั่วไหลของก๊าซทุกชนิด วิธีที่การรั่วไหลถูกระบุโดยการรับเสียง hissing 'ความถี่สูง ' เสียงของการรั่วไหลของอากาศ

เครื่องตรวจจับการรั่วไหลของอัลตราโซนิกมักจะประกอบด้วยไมโครโฟนตัวกรองตัวบ่งชี้และหูฟัง ปริมาณการรั่วไหลเกี่ยวข้องกับระยะทางของการทดสอบและค่าของคลื่นอัลตราโซนิก เครื่องตรวจจับการรั่วไหลของอัลตราโซนิกที่ผลิตโดยผู้ผลิตที่แตกต่างกันมีตารางพารามิเตอร์ที่แตกต่างกัน

ขั้นตอนของการตรวจจับการรั่วไหลของอัลตราโซนิก:

1. ทัวร์โรงงานทั้งหมดและเลือกการรั่วไหลขนาดใหญ่ที่ชัดเจนในระบบอากาศเช่นวาล์วเปิด, ผ้าขี้ริ้วบนท่อ (คนงานบางคนครอบคลุมผ้าขี้ริ้วเพื่อปิดเสียงรั่ว), ยังคงให้อากาศ แต่ไม่เปิดใช้งานเครื่องจักร, วาล์วระบายน้ำ, ปลั๊กเร็ว ฯลฯ ; ในระหว่างกระบวนการตรวจสอบเส้นทางการตรวจจับที่เหมาะสมที่สุดสามารถวาดได้และสามารถวาดไดอะแกรมไปป์ไลน์ได้เมื่อเป็นไปได้ซึ่งมีประโยชน์มากสำหรับการกำหนดจุดรั่วไหลในอนาคต

2. ใช้ปืนทดสอบรั่วเพื่อทดสอบสายอากาศทั้งหมดอย่างระมัดระวังอย่าลืมสวมหูฟังเสมอและปรับความไวเมื่อยากต่อการกำหนดตำแหน่งการรั่วไหล

3. เริ่มต้นจากปลายปริมาณก๊าซและค่อยๆตรวจจับไปยังจุดสิ้นสุดการใช้งาน

4. ขอแนะนำให้แบ่งพื้นที่ตรวจจับและดำเนินการทีละคนเพื่อหลีกเลี่ยงการตรวจจับซ้ำหรือการตรวจจับที่ไม่ได้รับ

5. หลังจากตรวจพบจุดรั่วไหลทำเครื่องหมายตำแหน่งด้วยฉลากเพื่อให้แน่ใจว่าฉลากรั่วสามารถแขวนได้ที่จุดรั่วไหลอย่างน้อยจนกว่าการรั่วไหลจะถูกกำจัด (ขอแนะนำไม่ให้ลบออกเพื่อตรวจสอบอีกครั้ง);

6. ตรวจสอบอีกครั้งหลังจากซ่อมแซมจุดรั่วไหลบางครั้งการซ่อมแซมจะนำไปสู่จุดรั่วไหลใหม่

7. คำนวณปริมาณการรั่วไหล

8. รายงานการตรวจจับการรั่วไหลของการรั่วไหล;

ในทางปฏิบัติบริการตรวจจับการรั่วไหลมักใช้วิธีการรวมกันของวิธีการข้างต้น: คำนวณการรั่วไหลทั้งหมดของระบบอากาศผ่านวิธีการที่ 1 และ 2 และผลลัพธ์จะถูกใช้เป็นพื้นฐานสำหรับการจัดการเพื่อตัดสินใจว่าจะทำการตรวจจับการรั่วไหลเฉพาะหรือไม่ วิธีที่สามสามารถวัดและทำเครื่องหมายจุดรั่วไหลเฉพาะแต่ละจุด

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara