Come controllare la perdita di aria compressa in un intervallo ragionevole?

L'aria compressa è una delle fonti di alimentazione più utilizzate nel campo industriale. A causa dei suoi numerosi vantaggi come sicurezza, privi di inquinamento, buone prestazioni di regolazione e comodo trasporto, è ampiamente utilizzato nel campo della modernizzazione e della potenza automatica. L'aria compressa è anche una costosa fonte di energia e potenza. Ridurre continuamente il costo operativo complessivo dell'aria compressa è un problema importante per ogni gestore di fabbrica.

Le perdite dell'aria compressa sono quasi il tipo più comune di rifiuti di energia nelle fabbriche. La perdita di aria compressa media rappresenta il 30% dell'intero volume dell'aria compressa, il che significa che ogni anno sono trapelate decine di migliaia di bollette di elettricità. Alcune perdite sono così ovvie che non solo fa molto rumore, ma può anche essere rilevato tattile e visivamente. E alcune perdite sono molto nascoste. Oltre ai suoni piccoli e difficili da ascoltare, le perdite 'nascoste ' spesso si verificano in ambienti con elevato rumore di fondo sul posto di lavoro. Tutte le perdite di cui sopra costituiscono la fonte di perdite nell'intero sistema.

Le perdite di solito si verificano in questi luoghi:

(1) giunti a tubo, giunti a connessione rapida;

(2) regolatore di pressione (FRL);

(3) valvola di scarico di condensa frequentemente aperta;

(4) tubi rotti, tubi rotti;

La perdita è un fenomeno comune nel sistema aereo. In un normale sistema operativo, è difficile evitare perdite. Secondo i risultati rilevanti dell'indagine del Dipartimento dell'Energia degli Stati Uniti (DOE) e dell'esperienza a lungo termine dell'autore, ogni sistema ha perdite e quasi il 60% delle fabbriche non ha adottato alcuna misure per perdite nel sistema aereo.

Le perdite nelle fabbriche sono ovunque. Se una fabbrica vuole eliminare completamente la perdita, è quasi impossibile. Quello che possiamo fare è controllare la perdita di aria compressa in un intervallo ragionevole. Questa 'ragionevole ' intervallo e le dimensioni della fabbrica hanno molto a che fare con vecchi e nuovi:

(1) Per nuovi sistemi (meno di 1 anno) o piccole fabbriche, il tasso di perdita dovrebbe essere controllato tra il 5% e il 7%;

(2) per sistemi o piante di medie dimensioni da 2 a 5 anni, il tasso di perdita è compreso tra il 7% e il 10%;

(3) per sistemi di età superiore ai 10 anni o piante di grandi dimensioni, il tasso di perdita è compreso tra il 10% e il 12%;

Le perdite non portano direttamente a energia sprecata, portano anche a energia sprecata indirettamente. Quando la perdita si intensifica, la pressione dell'intero sistema di aria compressa diminuirà. Se la pressione del sistema aereo deve essere mantenuta, devono essere attivati compressori aggiuntivi, il che aumenterà ulteriormente il costo dell'elettricità dell'intero impianto. In alcune fabbriche, ci sono un gran numero di dispositivi di scarico intermittenti, come le valvole di soffiaggio elettroniche, queste valvole si scaricano condensa o altri liquidi di scarto a intervalli regolari e dopo che il liquido di scarto è stato scaricato durante il tempo di scarico, una grande quantità di aria compressa lascia il sistema aria compresso. In un certo momento, potrebbero esserci più valvole di scarico che esauriscono contemporaneamente. In questo momento, la pressione dell'intero sistema diminuirà improvvisamente e supererà anche la pressione minima che il sistema può accettare, causando l'intero sistema interrompere la produzione. Questo è un tipico incidente operativo.

Poiché l'aria compressa è prodotta dal lavoro del compressore d'aria e il compressore d'aria è guidato dal motore elettrico, la perdita dell'aria significa indirettamente lo spreco di energia elettrica.

In pratica, tre metodi vengono spesso utilizzati per valutare quantitativamente la perdita di aria compressa. Sono 1. Metodo di misurazione del volume di conservazione dell'aria; 2. Metodo di misurazione del funzionamento del compressore; 3. Metodo di ispezione delle perdite ad ultrasuoni; Sono rispettivamente introdotti quanto segue:

1. Determinazione del volume di stoccaggio del gas

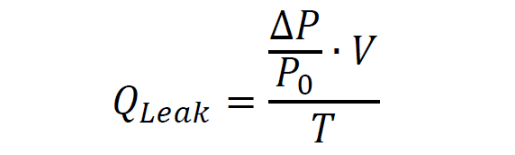

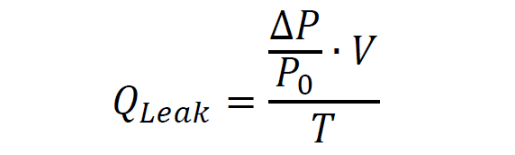

Supponendo che un sistema d'aria sia ermetico e che solo perdite sia l'unico modo per l'aria compressa di lasciare il sistema d'aria, esiste la seguente formula di calcolo delle perdite per un sistema di aria compressa:

Qleak: perdita, m3/min

Δ P: pressione differenziale, barra

P0: pressione assoluta, barra

V: volume dell'aria trapelata, M3

T: Tempo di prova, min

2. Metodo di test dell'operazione del compressore

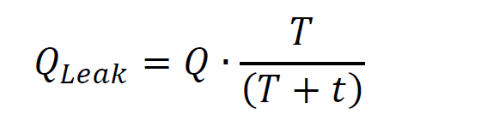

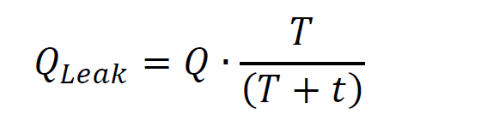

Spegnere tutte le attrezzature che consumano aria nel sistema aereo per garantire che tutta l'aria nel sistema d'aria compresso lasci il sistema per via di perdite. Accendi un compressore ed eseguilo nella modalità di caricamento e scarico (on-line/off-line) e registra i set point di pressione del compressore Pon e Poff e ogni orario di funzionamento.

Qleak: perdita, m3/min

D: Lo spostamento del compressore, M3/min

T: caricamento di runtime, min

T: disinstallare il tempo di esecuzione, min

3. Metodo di ispezione delle perdite ad ultrasuoni

La difficoltà con il rilevamento delle perdite dell'aria compressa è che la maggior parte dei tubi non è facilmente accessibile, sono installate ad alte quote o nascoste nella scatola e poiché le perdite d'aria non possono essere identificate visivamente, il test ultrasuoni è un metodo comune. L'ecografia di solito si riferisce a una banda di frequenza con una frequenza superiore a 20kHz e il limite superiore che l'orecchio umano può ricevere è di 16,5 kHz. Utilizzando questa funzione, il rilevamento ultrasonico della perdita di aria compressa può essere applicato nel rilevamento industriale.

Il rilevatore di perdite ad ultrasuoni è uno strumento speciale. Qualsiasi gas che passa attraverso il foro di perdita genererà una corrente parassita e ci sarà parte della banda d'onda ad ultrasuoni. Il rilevatore di perdite ad ultrasuoni può percepire qualsiasi tipo di perdita di gas. Il modo in cui viene identificata la perdita ricevendo il suono ad alta frequenza 'sibila ' di una perdita d'aria.

I rilevatori di perdite ad ultrasuoni di solito sono costituiti da microfono, filtro, indicatore e auricolari. La quantità di perdita è correlata alla distanza del test e al valore dell'onda ad ultrasuoni. I rilevatori di perdite ad ultrasuoni prodotti da diversi produttori hanno tabelle di parametri diverse.

I passaggi del rilevamento delle perdite ad ultrasuoni:

1. Tour l'intera fabbrica e raccogliere rapidamente ovvie grandi perdite nel sistema aereo, come valvole aperte, stracci sui tubi (alcuni lavoratori coprono gli stracci per mettere a tacere le perdite), fornendo ancora aria, ma non macchine attivate, valvole di scarico, tappi rapidi, ecc.; Durante il processo di ispezione, è possibile disegnare un percorso di rilevamento più adatto e quando possibile è possibile disegnare un diagramma della pipeline, il che è molto utile per determinare il punto di perdita in futuro.

2. Utilizzare una pistola di prova per perdite per testare attentamente tutte le linee d'aria, ricordare di indossare sempre le cuffie e regolare la sensibilità quando è difficile determinare la posizione di perdita;

3. A partire dall'estremità dell'alimentazione del gas e far avanzare gradualmente il rilevamento alla fine dell'uso;

4. Si consiglia di suddividere l'area di rilevamento ed effettuare uno per uno per evitare il rilevamento ripetuto o il rilevamento mancato;

5. Dopo aver rilevato il punto di perdita, contrassegnare la posizione con un'etichetta per garantire che l'etichetta di perdita possa essere appesa al punto di perdita almeno fino a quando la perdita non viene eliminata (si consiglia di non rimuoverla per la re-ispezione);

6. Controllare di nuovo dopo che il punto di perdita è stato riparato, a volte la riparazione porterà a un nuovo punto di perdita;

7. Calcola la quantità di perdite;

8. Rapporto di rilevamento delle perdite;

In pratica, i servizi di rilevamento delle perdite utilizzano spesso una combinazione dei metodi di cui sopra: calcolare la perdita totale del sistema aereo attraverso i metodi 1 e 2 e i risultati vengono utilizzati come base per la gestione per decidere se condurre specifici rilevamento delle perdite. Il metodo tre può misurare e contrassegnare ogni punto di perdita specifico.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara