Bagaimana cara mengontrol kebocoran udara terkompresi dalam kisaran yang masuk akal?

Udara terkompresi adalah salah satu sumber daya yang paling banyak digunakan di bidang industri. Karena banyak keunggulannya seperti keselamatan, bebas polusi, kinerja penyesuaian yang baik, dan transportasi yang nyaman, itu banyak digunakan di bidang modernisasi dan daya otomatis. Udara terkompresi juga merupakan sumber energi dan daya yang mahal. Secara terus -menerus mengurangi biaya operasi keseluruhan udara terkompresi adalah masalah penting bagi setiap manajer pabrik.

Kebocoran udara terkompresi hampir merupakan jenis limbah energi yang paling umum di pabrik. Kebocoran udara terkompresi rata -rata menyumbang 30% dari seluruh volume udara terkompresi, yang berarti bahwa puluhan ribu tagihan listrik bocor setiap tahun. Beberapa kebocoran sangat jelas sehingga tidak hanya membuat banyak suara, itu bahkan dapat dideteksi secara tidak aktif dan visual. Dan beberapa kebocoran sangat disembunyikan. Selain suara kecil dan sulit didengar, kebocoran 'tersembunyi' sering terjadi di lingkungan dengan kebisingan latar belakang tinggi di tempat kerja. Semua kebocoran di atas merupakan sumber kebocoran di seluruh sistem.

Kebocoran biasanya terjadi di tempat -tempat ini:

(1) sambungan pipa, sambungan koneksi cepat;

(2) regulator tekanan (FRL);

(3) katup pembuangan kondensat yang sering dibuka;

(4) Selang rusak, pipa yang rusak;

Kebocoran adalah fenomena umum dalam sistem udara. Dalam sistem operasi normal, sulit untuk menghindari kebocoran. Menurut hasil survei yang relevan dari Departemen Energi AS (DOE) dan pengalaman jangka panjang penulis, setiap sistem memiliki kebocoran, dan hampir 60% dari pabrik belum mengambil langkah-langkah untuk kebocoran dalam sistem udara.

Kebocoran di pabrik ada di mana -mana. Jika sebuah pabrik ingin sepenuhnya menghilangkan kebocoran, hampir tidak mungkin. Yang bisa kita lakukan adalah mengontrol kebocoran udara terkompresi dalam kisaran yang masuk akal. Kisaran 'wajar' ini dan ukuran pabrik ini banyak berkaitan dengan lama dan baru:

(1) Untuk sistem baru (kurang dari 1 tahun) atau pabrik kecil, tingkat kebocoran harus dikontrol antara 5% dan 7%;

(2) Untuk sistem atau tanaman berukuran sedang 2 hingga 5 tahun, laju kebocoran adalah antara 7% dan 10%;

(3) untuk sistem yang lebih tua dari 10 tahun atau tanaman besar, tingkat kebocoran adalah antara 10% dan 12%;

Kebocoran tidak hanya secara langsung menyebabkan energi yang terbuang, itu juga mengarah pada energi yang terbuang secara tidak langsung. Ketika kebocoran meningkat, tekanan dari seluruh sistem udara terkompresi akan turun. Jika tekanan sistem udara harus dipertahankan, kompresor tambahan harus dihidupkan, yang selanjutnya akan meningkatkan biaya listrik seluruh pabrik. Di beberapa pabrik, ada sejumlah besar perangkat pelepasan intermiten, seperti katup blow down elektronik, katup ini mengeluarkan kondensat atau cairan limbah lainnya secara berkala, dan setelah cairan limbah telah habis selama waktu pembuangan, sejumlah besar udara terkompresi meninggalkan sistem udara terkompresi. Pada waktu tertentu, mungkin ada beberapa katup pelepasan yang melelahkan pada saat yang sama. Pada saat ini, tekanan dari seluruh sistem tiba -tiba akan turun, dan bahkan melebihi tekanan minimum yang dapat diterima sistem, menyebabkan seluruh sistem menghentikan produksi. Ini adalah kecelakaan operasi yang khas.

Karena udara terkompresi diproduksi oleh pekerjaan kompresor udara, dan kompresor udara digerakkan oleh motor listrik, kebocoran udara secara tidak langsung berarti limbah energi listrik.

Dalam praktiknya, tiga metode sering digunakan untuk mengevaluasi kebocoran udara terkompresi secara kuantitatif. Mereka adalah 1. Metode pengukuran volume penyimpanan udara; 2. Metode Pengukuran Operasi Kompresor; 3. metode inspeksi kebocoran ultrasonik; Berikut ini masing -masing diperkenalkan:

1. Penentuan volume penyimpanan gas

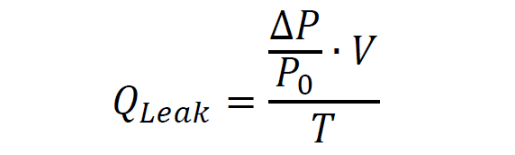

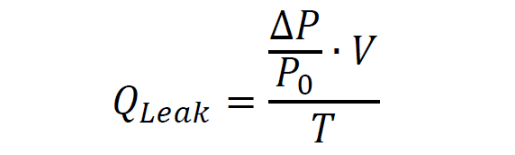

Dengan asumsi bahwa sistem udara adalah kedap udara dan hanya kebocoran adalah satu -satunya cara bagi udara terkompresi untuk meninggalkan sistem udara, ada rumus perhitungan kebocoran berikut untuk sistem udara terkompresi:

Qleak: bocor, m3/mnt

Δ P: Tekanan diferensial, batang

P0: Tekanan mutlak, batang

V: Volume Udara Bocor, M3

T: Waktu tes, min

2. Metode Uji Operasi Kompresor

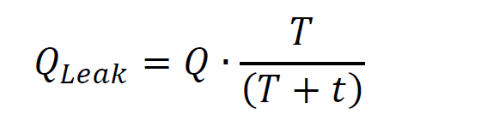

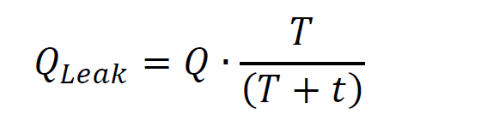

Matikan semua peralatan yang memakan udara di sistem udara untuk memastikan bahwa semua udara dalam sistem udara terkompresi meninggalkan sistem melalui kebocoran. Nyalakan kompresor dan jalankan dalam mode pemuatan dan bongkar muat (on-line/off-line), dan catat poin set tekanan kompresor pon dan poff dan setiap waktu operasi.

Qleak: bocor, m3/mnt

T: Perpindahan kompresor, m3/mnt

T: Memuat runtime, min

T: Hapus waktu berjalan, min

3. Metode Inspeksi Kebocoran Ultrasonik

Kesulitan dengan deteksi kebocoran udara terkompresi adalah bahwa sebagian besar pipa tidak mudah diakses, mereka dipasang pada ketinggian tinggi atau tersembunyi di dalam kotak, dan karena kebocoran udara tidak dapat diidentifikasi secara visual, pengujian ultrasonik adalah metode umum. USG biasanya mengacu pada pita frekuensi dengan frekuensi lebih tinggi dari 20kHz, dan batas atas yang dapat diterima telinga manusia adalah 16.5kHz. Dengan menggunakan fitur ini, deteksi ultrasonik dari kebocoran udara terkompresi dapat diterapkan dalam deteksi industri.

Detektor kebocoran ultrasonik adalah instrumen khusus. Gas apa pun yang melewati lubang bocor akan menghasilkan arus eddy, dan akan ada bagian dari pita gelombang ultrasonik. Detektor kebocoran ultrasonik dapat merasakan segala jenis kebocoran gas. Cara kebocoran diidentifikasi dengan menerima suara frekuensi tinggi 'mendesis ' dari kebocoran udara.

Detektor kebocoran ultrasonik biasanya terdiri dari mikrofon, filter, indikator, dan earphone. Jumlah kebocoran terkait dengan jarak tes dan nilai gelombang ultrasonik. Detektor kebocoran ultrasonik yang diproduksi oleh produsen yang berbeda memiliki tabel parameter yang berbeda.

Langkah -langkah deteksi kebocoran ultrasonik:

1. Turkan seluruh pabrik dan dengan cepat pilih kebocoran besar yang jelas di sistem udara, seperti katup terbuka, kain pada selang (beberapa pekerja menutupi kain untuk membungkam kebocoran), masih memasok udara, tetapi bukan mesin yang diaktifkan, katup pembuangan, colokan cepat, dll; Selama proses inspeksi, rute deteksi yang paling cocok dapat ditarik, dan diagram pipa dapat ditarik jika memungkinkan, yang sangat membantu untuk menentukan titik bocor di masa depan.

2. Gunakan uji bocor untuk menguji semua saluran udara dengan cermat, ingatlah untuk selalu memakai headphone, dan menyesuaikan sensitivitas ketika sulit untuk menentukan lokasi bocor;

3. Mulai dari ujung pasokan gas, dan secara bertahap memajukan deteksi ke ujung penggunaan;

4. Disarankan untuk membagi area deteksi dan melaksanakan satu per satu untuk menghindari deteksi berulang atau deteksi yang terlewat;

5. Setelah titik bocor terdeteksi, tandai posisi dengan label untuk memastikan bahwa label bocor dapat digantung pada titik bocor setidaknya sampai bocor dihilangkan (disarankan untuk tidak menghapusnya untuk inspeksi ulang);

6. Periksa lagi setelah titik bocor diperbaiki, kadang -kadang perbaikan akan menyebabkan titik kebocoran baru;

7. Hitung jumlah kebocoran;

8. Kompilasi Laporan Deteksi Kebocoran;

Dalam praktiknya, layanan deteksi kebocoran sering menggunakan kombinasi metode di atas: Hitung total kebocoran sistem udara melalui metode 1 dan 2, dan hasilnya digunakan sebagai dasar bagi manajemen untuk memutuskan apakah akan melakukan deteksi kebocoran tertentu. Metode tiga dapat mengukur dan menandai setiap titik kebocoran tertentu.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara