Bagaimana cara mengawal kebocoran udara termampat dalam lingkungan yang munasabah?

Udara termampat adalah salah satu sumber kuasa yang paling banyak digunakan dalam bidang perindustrian. Kerana banyak kelebihannya seperti keselamatan, bebas pencemaran, prestasi pelarasan yang baik, dan pengangkutan yang mudah, ia digunakan secara meluas dalam bidang pemodenan dan kuasa automatik. Udara termampat juga merupakan sumber tenaga dan kuasa yang mahal. Mengurangkan secara berterusan kos operasi keseluruhan udara termampat adalah isu penting bagi setiap pengurus kilang.

Kebocoran udara termampat adalah hampir jenis sisa tenaga yang paling biasa di kilang -kilang. Purata kebocoran udara termampat menyumbang 30% daripada keseluruhan jumlah udara termampat, yang bermaksud bahawa puluhan ribu bil elektrik dibocorkan setiap tahun. Sesetengah kebocoran begitu jelas bahawa bukan sahaja ia membuat banyak bunyi, ia bahkan dapat dikesan secara taktil dan visual. Dan beberapa kebocoran sangat tersembunyi. Sebagai tambahan kepada yang kecil dan sukar untuk mendengar bunyi, 'disembunyikan ' kebocoran sering berlaku dalam persekitaran dengan bunyi latar belakang yang tinggi di tempat kerja. Semua kebocoran di atas merupakan sumber kebocoran di seluruh sistem.

Kebocoran biasanya berlaku di tempat -tempat ini:

(1) sendi paip, sendi sambungan cepat;

(2) Pengatur Tekanan (FRL);

(3) injap longkang kondensat yang sering dibuka;

(4) hos patah, paip pecah;

Kebocoran adalah fenomena biasa dalam sistem udara. Dalam sistem operasi biasa, sukar untuk mengelakkan kebocoran. Mengikut hasil tinjauan yang berkaitan dengan Jabatan Tenaga AS (DOE) dan pengalaman jangka panjang penulis, setiap sistem mempunyai kebocoran, dan hampir 60% daripada kilang-kilang tidak mengambil langkah-langkah untuk kebocoran dalam sistem udara.

Kebocoran di kilang ada di mana -mana. Sekiranya kilang mahu menghapuskan kebocoran sepenuhnya, hampir mustahil. Apa yang boleh kita lakukan ialah mengawal kebocoran udara termampat dalam julat yang munasabah. Ini 'munasabah ' julat dan saiz kilang mempunyai banyak kaitan dengan lama dan baru:

(1) Bagi sistem baru (kurang dari 1 tahun) atau kilang -kilang kecil, kadar kebocoran harus dikawal antara 5% dan 7%;

(2) untuk sistem atau tumbuhan bersaiz sederhana 2 hingga 5 tahun, kadar kebocoran adalah antara 7% dan 10%;

(3) Bagi sistem yang lebih tua dari 10 tahun atau tumbuhan besar, kadar kebocoran adalah antara 10% dan 12%;

Kebocoran tidak hanya membawa kepada tenaga yang sia -sia, ia juga membawa kepada tenaga yang terbuang secara tidak langsung. Apabila kebocoran semakin meningkat, tekanan keseluruhan sistem udara termampat akan jatuh. Sekiranya tekanan sistem udara dikekalkan, pemampat tambahan mesti dihidupkan, yang akan meningkatkan lagi kos elektrik dari seluruh loji. Di sesetengah kilang, terdapat sejumlah besar peranti pelepasan sekejap -sekejap, seperti injap tamparan elektronik, injap ini melepaskan kondensat atau cecair sisa lain pada selang waktu yang tetap, dan selepas cecair sisa telah dilepaskan semasa waktu pelepasan, sejumlah besar udara termampat meninggalkan sistem udara termampat. Pada masa tertentu, mungkin terdapat pelbagai injap pelepasan yang meletihkan pada masa yang sama. Pada masa ini, tekanan keseluruhan sistem akan tiba -tiba jatuh, dan bahkan melebihi tekanan minimum yang dapat diterima oleh sistem, menyebabkan seluruh sistem menghentikan pengeluaran. Ini adalah kemalangan operasi biasa.

Oleh kerana udara termampat dihasilkan oleh kerja pemampat udara, dan pemampat udara didorong oleh motor elektrik, kebocoran udara secara tidak langsung bermakna pembaziran tenaga elektrik.

Dalam amalan, tiga kaedah sering digunakan untuk menilai secara kuantitatif kebocoran udara termampat. Mereka adalah 1. Kaedah pengukuran volum penyimpanan udara; 2. Kaedah pengukuran operasi pemampat; 3. Kaedah pemeriksaan kebocoran ultrasonik; Berikut ini masing -masing diperkenalkan:

1. Penentuan jumlah penyimpanan gas

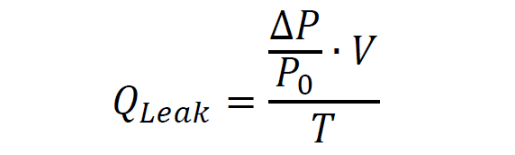

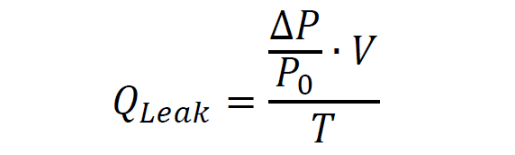

Dengan mengandaikan bahawa sistem udara adalah kedap udara dan hanya kebocoran adalah satu -satunya cara untuk udara termampat untuk meninggalkan sistem udara, terdapat formula pengiraan kebocoran berikut untuk sistem udara termampat:

Qleak: kebocoran, m3/min

Δ p: tekanan pembezaan, bar

P0: Tekanan mutlak, bar

V: Jumlah udara yang bocor, m3

T: Masa ujian, min

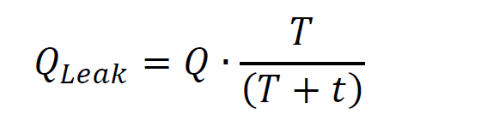

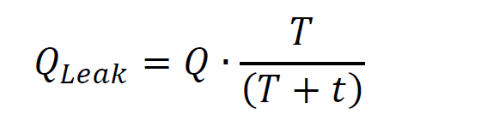

2. Kaedah ujian operasi pemampat

Matikan semua peralatan yang memakan udara dalam sistem udara untuk memastikan semua udara dalam sistem udara termampat meninggalkan sistem dengan kebocoran. Hidupkan pemampat dan jalankannya dalam mod pemuatan dan pemunggahan (dalam talian/luar talian), dan rekod set tekanan pemampat pon dan poff dan setiap masa operasi.

Qleak: kebocoran, m3/min

Q: Pemindahan pemampat, m3/min

T: Memuatkan runtime, min

T: Nyahpasang masa berjalan, min

3. Kaedah Pemeriksaan Kebocoran Ultrasonik

Kesukaran dengan pengesanan kebocoran udara termampat adalah bahawa kebanyakan paip tidak mudah diakses, sama ada dipasang di ketinggian tinggi atau tersembunyi di dalam kotak, dan kerana kebocoran udara tidak dapat dikenal pasti secara visual, ujian ultrasonik adalah kaedah yang sama. Ultrasound biasanya merujuk kepada jalur frekuensi dengan kekerapan yang lebih tinggi daripada 20kHz, dan had atas yang boleh diterima oleh telinga manusia ialah 16.5kHz. Menggunakan ciri ini, pengesanan ultrasonik kebocoran udara termampat boleh digunakan dalam pengesanan industri.

Pengesan kebocoran ultrasonik adalah instrumen khas. Mana -mana gas yang melalui lubang kebocoran akan menghasilkan arus eddy, dan akan ada sebahagian daripada band gelombang ultrasonik. Pengesan kebocoran ultrasonik dapat merasakan kebocoran gas. Cara kebocoran dikenalpasti dengan menerima frekuensi tinggi 'Hissing ' bunyi kebocoran udara.

Pengesan kebocoran ultrasonik biasanya terdiri daripada mikrofon, penapis, penunjuk dan fon telinga. Jumlah kebocoran berkaitan dengan jarak ujian dan nilai gelombang ultrasonik. Pengesan kebocoran ultrasonik yang dihasilkan oleh pengeluar yang berbeza mempunyai jadual parameter yang berbeza.

Langkah -langkah pengesanan kebocoran ultrasonik:

1. Melawat seluruh kilang dan dengan cepat memilih kebocoran besar yang jelas dalam sistem udara, seperti injap terbuka, kain pada hos (sesetengah pekerja menutup kain untuk membungkam kebocoran), masih membekalkan udara, tetapi tidak diaktifkan mesin, injap longkang, palam cepat, dan sebagainya; Semasa proses pemeriksaan, laluan pengesanan yang paling sesuai boleh ditarik, dan gambarajah saluran paip boleh ditarik apabila mungkin, yang sangat membantu untuk menentukan titik kebocoran pada masa akan datang.

2. Gunakan pistol ujian kebocoran untuk menguji dengan teliti semua garisan udara, ingatlah untuk sentiasa memakai fon kepala, dan menyesuaikan kepekaan apabila sukar untuk menentukan lokasi kebocoran;

3. Mula dari hujung bekalan gas, dan secara beransur -ansur memajukan pengesanan ke hujung penggunaan;

4. Adalah disyorkan untuk membahagikan kawasan pengesanan dan menjalankan satu demi satu untuk mengelakkan pengesanan berulang atau pengesanan yang tidak dijawab;

5. Selepas titik kebocoran dikesan, tandakan kedudukan dengan label untuk memastikan label kebocoran boleh digantung pada titik kebocoran sekurang-kurangnya sehingga kebocoran dihapuskan (disyorkan untuk tidak mengeluarkannya untuk pemeriksaan semula);

6. Semak semula selepas titik kebocoran dibaiki, kadang -kadang pembaikan akan membawa kepada titik kebocoran baru;

7. Kirakan jumlah kebocoran;

8. Menyusun Laporan Pengesanan Kebocoran;

Dalam amalan, perkhidmatan pengesanan kebocoran sering menggunakan gabungan kaedah di atas: Kirakan jumlah kebocoran sistem udara melalui Kaedah 1 dan 2, dan hasilnya digunakan sebagai asas bagi pengurusan untuk memutuskan sama ada untuk menjalankan pengesanan kebocoran tertentu. Kaedah Tiga boleh mengukur dan menandakan setiap titik kebocoran tertentu.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara