Як контролювати витік стисненого повітря в розумному діапазоні?

Стисне повітря - одне з найбільш широко використовуваних джерел електроенергії в промисловому полі. Через багато своїх переваг, таких як безпека, без забруднення, хороші продуктивність коригування та зручний транспорт, він широко використовується в галузі модернізації та автоматичної потужності. Стисне повітря також є дорогим джерелом енергії та потужності. Постійно зменшення загальної експлуатаційної вартості стисненого повітря є важливим питанням для кожного менеджера фабрики.

Витоки стисненого повітря - майже найпоширеніший тип енергетичних відходів на фабриках. Середній витік стисненого повітря становить 30% всього обсягу стисненого повітря, а це означає, що десятки тисяч рахунків за електроенергію просочуються щороку. Деякі витоки настільки очевидні, що не тільки він видає багато шуму, його навіть можна виявити тактично і візуально. І деякі витоки дуже приховані. Окрім невеликих і важких для чуття звуків, 'приховані ' витоки часто трапляються в умовах з високим фоновим шумом на робочому місці. Усі вищезазначені витоки становлять джерело витоків у всій системі.

Витоки зазвичай відбуваються в цих місцях:

(1) трубопровідні з'єднання, стики швидкого з'єднання;

(2) регулятор тиску (FRL);

(3) часто відкритий зливний клапан конденсату;

(4) зламані шланги, зламані труби;

Витік є поширеним явищем у повітряній системі. У звичайній операційній системі важко уникнути витоку. Відповідно до відповідних результатів опитування Міністерства енергетики США (DOE) та довгострокового досвіду автора, кожна система протікає, і майже 60% фабрик не вживали жодних заходів щодо витоку в системі повітря.

Витоки на фабриках є скрізь. Якщо фабрика хоче повністю усунути витік, це майже неможливо. Що ми можемо зробити - це контролювати витік стисненого повітря в розумному діапазоні. Цей 'розумний ' діапазон і розмір фабрики має багато спільного зі старим та новим:

(1) Для нових систем (менше 1 року) або невеликих заводів, швидкість витоку повинна контролюватися між 5% та 7%;

(2) для систем або середніх рослин від 2 до 5 років рівень витоку становить від 7% до 10%;

(3) Для систем, старших 10 років або великих рослин, швидкість витоку становить від 10% до 12%;

Витоки не просто призводять безпосередньо до витраченої енергії, це також призводить до витраченої енергії опосередковано. Коли витік посилюється, тиск усієї системи стисненого повітря знизиться. Якщо слід підтримувати тиск повітряної системи, необхідно включити додаткові компресори, що ще більше збільшить вартість електроенергії на всьому заводі. На деяких фабриках існує велика кількість переривчастих пристроїв для розряду, таких як електронні клапани вниз, ці клапани конденсату або інші рідини відходів через регулярні проміжки часу, і після того, як під час розряду викидається рідина, велика кількість стисненого повітря залишає систему стисненого повітря. У певний час можуть бути багаторічні клапани, що вичерпують одночасно. У цей час тиск усієї системи раптово знизиться і навіть перевищує мінімальний тиск, який може прийняти система, внаслідок чого вся система припиняє виробництво. Це типова експлуатаційна аварія.

Оскільки стиснене повітря виробляється роботою повітряного компресора, а повітряний компресор керується електричним двигуном, витік повітря опосередковано означає відходи електричної енергії.

На практиці три методи часто використовуються для кількісної оцінки витоку стисненого повітря. Вони 1. Метод вимірювання об'єму зберігання повітря; 2. Метод вимірювання роботи компресора; 3. Метод інспекції ультразвукового витоку; Далі введено відповідно:

1. Визначення обсягу зберігання газу

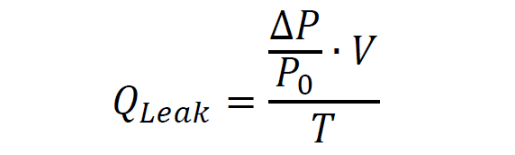

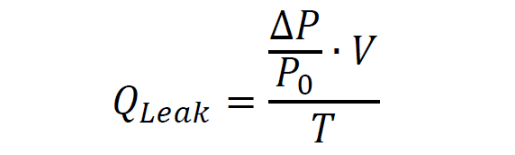

Якщо припустити, що повітряна система є герметичною, і лише витік - це єдиний спосіб для стисненого повітря для виходу з системи повітря, існує наступна формула обчислення витоку для системи стисненого повітря:

Qleak: витік, M3/хв

Δ P: диференціальний тиск, бар

P0: Абсолютний тиск, бар

V: Просочений об'єм повітря, M3

T: Час тестування, хв

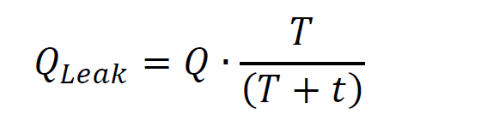

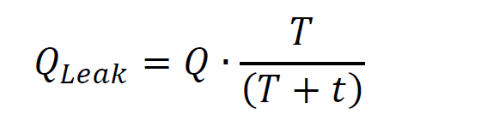

2. Метод випробувань на роботу компресора

Вимкніть все обладнання, що споживає повітря, в системі повітря, щоб переконатися, що все повітря в системі стисненого повітря залишає систему за допомогою витоків. Увімкніть компресор і запустіть його в режимі завантаження та розвантаження (он-лайн/офлайн) та запишіть на встановлену точки тиску компресора Пон і Поф і кожен час роботи.

Qleak: витік, M3/хв

Q: Переміщення компресора, M3/хв

T: Завантаження часу виконання, хв

T: Видалити час роботи, хв

3. Метод інспекції ультразвукового витоку

Складність при виявленні витоку стисненого повітря полягає в тому, що більшість труб не є легко доступними, вони або встановлені на великих висотах, або приховані в коробці, і оскільки витоки повітря не можна візуально ідентифікувати, ультразвукове тестування є загальним методом. Ультразвук зазвичай відноситься до частотної смуги з частотою, що перевищує 20 кГц, а верхня межа, яку може отримати вухо людини, становить 16,5 кГц. Використовуючи цю функцію, ультразвукове виявлення витоку стисненого повітря може бути застосовано при промисловому виявленні.

Ультразвуковий детектор витоку - це спеціальний інструмент. Будь -який газ, що проходить через отвір витоку, буде генерувати вихровий струм, і буде частина ультразвукової хвилі. Ультразвуковий детектор витоку може відчути будь -який витік газу. Спосіб ідентифікації витоку шляхом отримання високої частоти 'шипіння ' звук витоку повітря.

Ультразвукові детектори витоку зазвичай складаються з мікрофона, фільтра, індикатора та навушників. Кількість витоку пов'язана з відстані тесту та значенням ультразвукової хвилі. Ультразвукові детектори витоку, вироблені різними виробниками, мають різні таблиці параметрів.

Етапи виявлення ультразвукового витоку:

1. Вирушайте по всій фабриці і швидко виберіть очевидні великі витоки в повітряній системі, такі як відкриті клапани, ганчірки на шлангах (деякі працівники покривають ганчірки, щоб замовкнути витоки), все ще постачаючи повітря, але не активовані машини, зливні клапани, швидкі пробки тощо; Під час процесу огляду можна провести найбільш підходящий шлях виявлення, а діаграма трубопроводу може бути намальована, коли це можливо, що дуже корисно для визначення точки витоку в майбутньому.

2. Використовуйте тестовий пістолет витоку, щоб ретельно перевірити всі повітряні лінії, не забудьте завжди носити навушники та регулювати чутливість, коли важко визначити місце витоку;

3. Почніть з кінця живлення газу і поступово просувайте виявлення до кінця використання;

4. Рекомендується підрозділити область виявлення та здійснювати один за одним, щоб уникнути повторного виявлення або пропущеного виявлення;

5. Після виявлення точки витоку позначте положення міткою, щоб переконатися, що етикетка витоку може бути вивішена в точці витоку щонайменше, поки витік не буде усунена (рекомендується не видаляти його для повторного інспекції);

6. Перевірте ще раз після відремонту точки витоку, іноді ремонт призведе до нової точки витоку;

7. Обчисліть кількість витоку;

8. Звіт про виявлення витоку компіляції;

На практиці служби виявлення витоку часто використовують комбінацію вищезазначених методів: обчислити загальний витік повітряної системи методами 1 і 2, а результати використовуються як основа для управління, чи слід проводити конкретне виявлення витоку. Метод три може виміряти та позначити кожну конкретну точку витоку.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara