Luchtcompressoren zijn essentiële hulpmiddelen die worden gebruikt in industrieën zoals productie, automotive en constructie. Ze voeden verschillende machines en gereedschappen, waardoor bewerkingen efficiënt worden. Het begrijpen van hun onderdelen is echter essentieel voor goed onderhoud en probleemoplossing.

In dit bericht leer je over de belangrijkste componenten van luchtcompressoren, hun functies en hoe ze samenwerken om je systeem soepel te laten werken.

Hoe werken luchtcompressoren?

Luchtcompressoren zijn essentiële hulpmiddelen in veel industrieën. Ze gebruiken een eenvoudig maar effectief proces om lucht te comprimeren en op te slaan voor later gebruik.

Basiswerkprincipes

Het basisprincipe achter een luchtcompressor is om het volume van lucht te verminderen, wat op zijn beurt de druk verhoogt. Dit wordt bereikt door een reeks stappen:

Luchtinlaat: de compressor trekt omgevingslucht door een inlaatklep.

Compressie: de lucht wordt vervolgens gecomprimeerd, hetzij door een heen en weer een zuiger of roterende schroeven, afhankelijk van het type compressor.

Koeling: het compressieproces genereert warmte, zodat de lucht vaak wordt gekoeld voordat het naar de opslagtank gaat.

Opslag: de perslucht wordt opgeslagen in een tank totdat deze nodig is.

Regulering: Naarmate lucht wordt gebruikt, schopt de compressor aan en uit om de druk binnen een vast bereik te behouden.

Compressieproces

Het compressieproces varieert enigszins afhankelijk van het type compressor.

Compressoren

In een wederkerige (zuiger) compressor:

De zuiger gaat naar beneden en trekt lucht in de cilinder door een inlaatklep.

De zuiger gaat dan omhoog en comprimeert de lucht.

De perslucht wordt door een uitlaatklep in de opslagtank gedwongen.

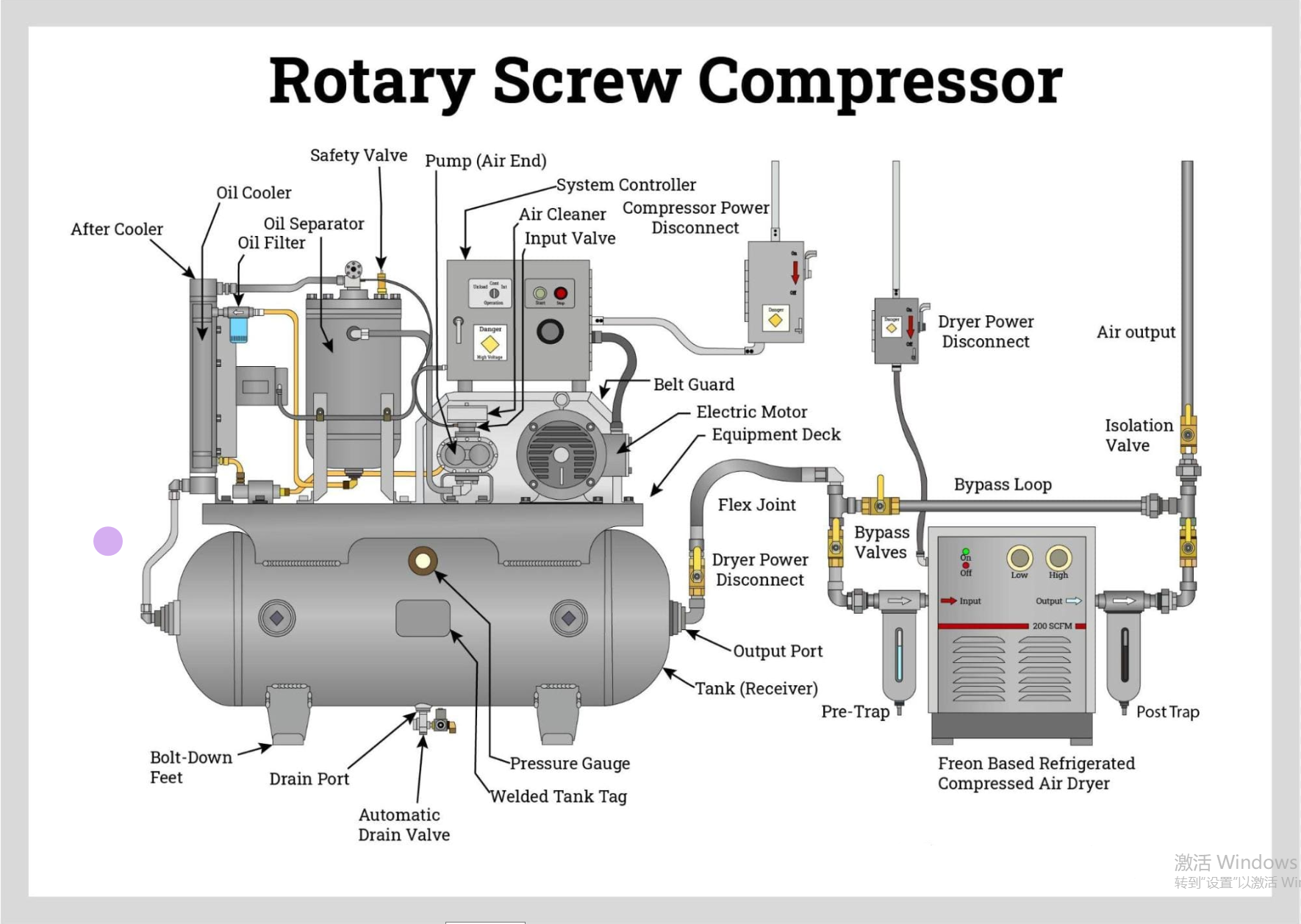

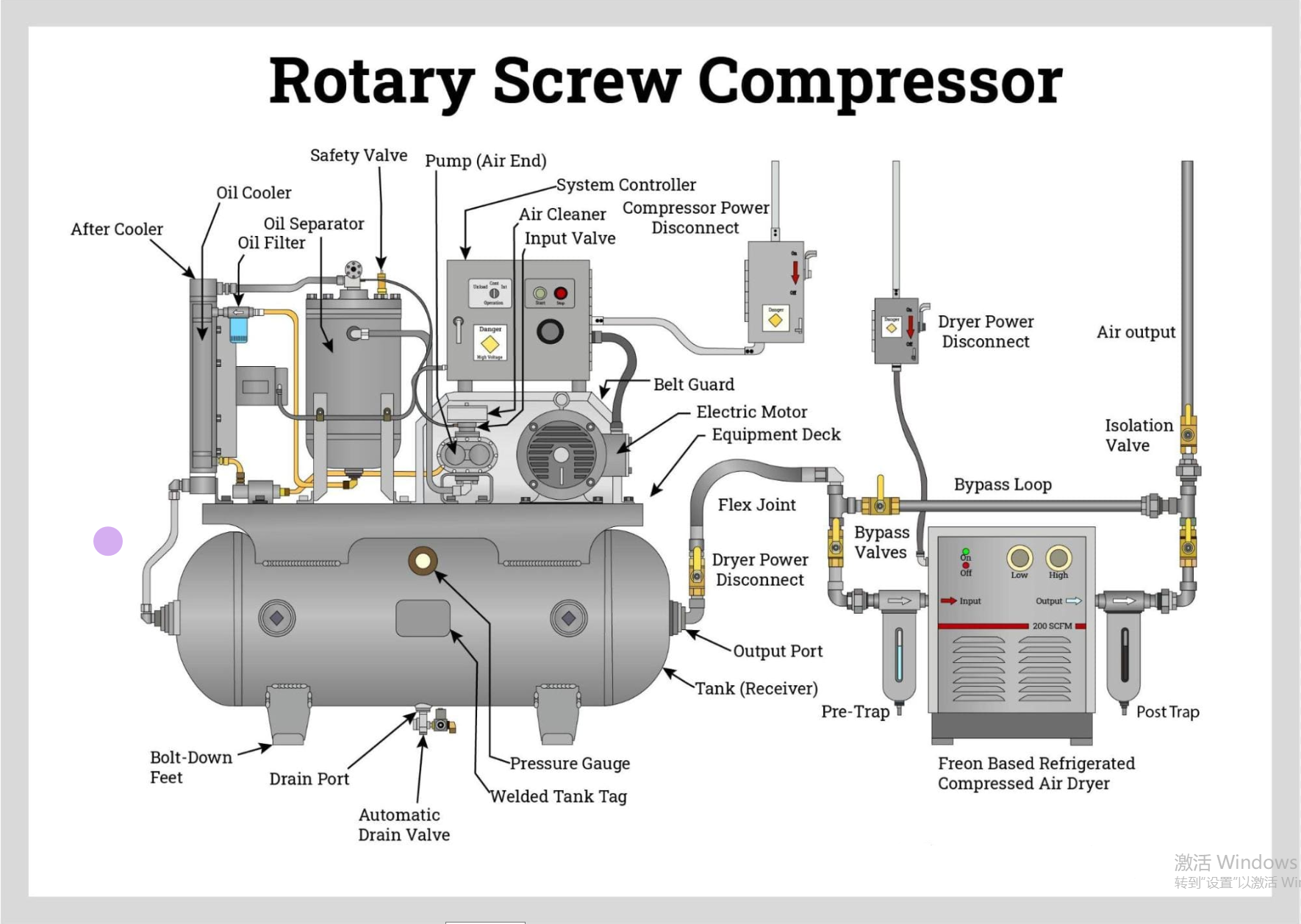

Roterende schroefcompressoren

In een roterende schroefcompressor:

Lucht komt de compressiekamer binnen, waar deze vastzit tussen twee meshed spiraalvormige schroeven (rotoren).

Naarmate de schroeven draaien, neemt de ruimte tussen hen af, waardoor de lucht wordt gecomprimeerd.

De perslucht wordt vervolgens in de opslagtank gelost.

In beide typen reinigt een luchtfilter de binnenkomende lucht, terwijl een terugslagklep voorkomt dat de perslucht weer in de compressor stroomt. Veiligheidskleppen beschermen tegen overdruk en drukschakelaars regelen de motor op basis van tankdruk.

Veel compressoren omvatten ook een oliepomp en smeersysteem. Het circuleert olie om wrijving, slijtage en verwarming in bewegende delen te verminderen. Een separator van luchtolie verwijdert deze olie uit de perslucht voordat deze wordt gebruikt.

De perslucht is vervolgens klaar voor gebruik in verschillende toepassingen, van het voeden van pneumatische hulpmiddelen tot het leveren van lucht voor industriële processen. De compressor blijft aan en uit fietsen, waardoor een gestage voorraad perslucht in de opslagtank wordt gehandhaafd.

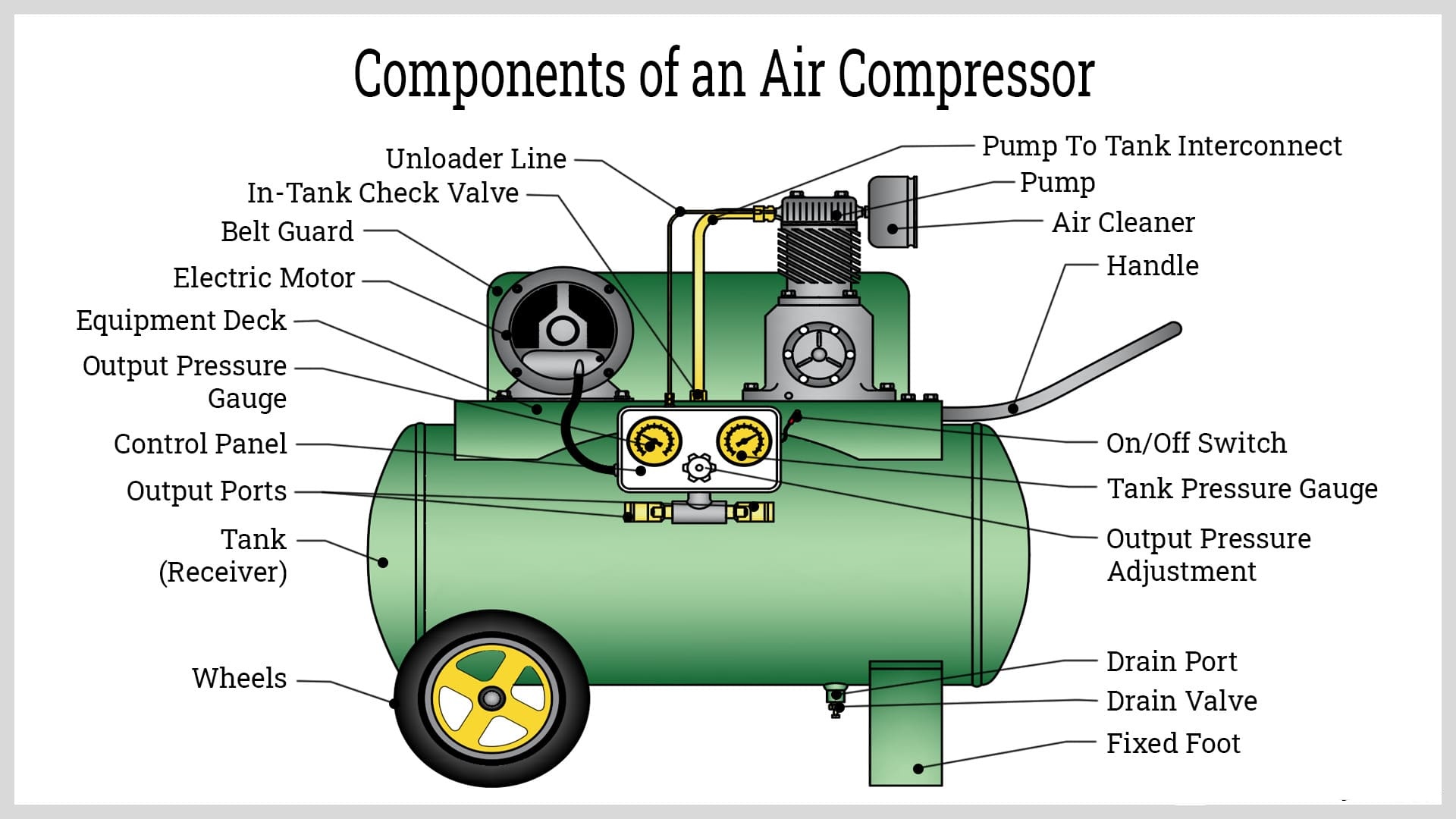

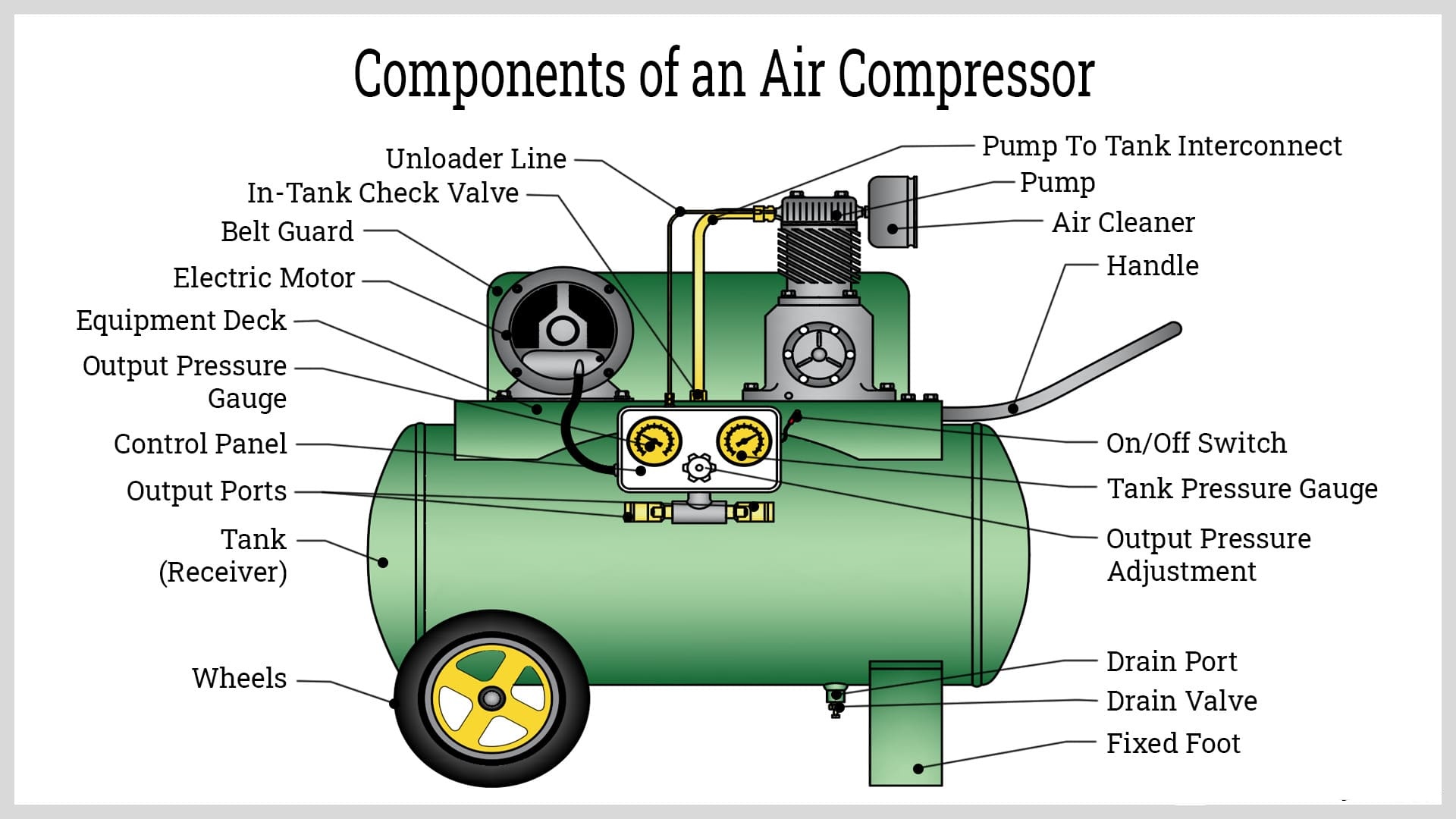

Kerncomponenten van een luchtcompressor

Laten we in het hart van de luchtcompressor duiken - de kerncomponenten die het allemaal laten gebeuren. We verkennen de motor, het luchtuiteinde voor roterende schroefcompressoren en de pomp voor heen en weer bewegende compressoren.

Luchtcompressormotor

De motor is de krachtpatser van de compressor. De rol is het bieden van de mechanische energie die nodig is om het compressieproces te stimuleren.

Er zijn twee hoofdtypen motoren die worden gebruikt in luchtcompressoren:

Elektrische motoren: deze kunnen AC zijn (alternatieve stroom) of DC (directe stroom). Ze zijn het meest voorkomende type.

Gasaangedreven motoren: deze gebruiken benzine- of dieselbrandstof voor stroom. Ze worden vaak gebruikt in draagbare of buitentoepassingen.

Het vermogen van de motor heeft direct betrekking op de capaciteit van de compressor. Een krachtigere motor kan een grotere compressor aandrijven en meer gecomprimeerde lucht produceren.

Luchtuiteinde (roterende schroefcompressoren)

In roterende schroefcompressoren is het luchtuiteinde waar de magie gebeurt. Het is het deel dat de lucht daadwerkelijk comprimeert.

Het luchtuiteinde bestaat uit:

Rotors: Twee spiraalvormige schroeven (een mannelijke, één vrouw) die samengaan. Terwijl ze zich omdraaien, verminderen ze het volume van de lucht en het comprimeren.

Inlaatklep: regelt de luchtstroom in de compressor.

Lagers: steun de rotoren en zorg voor een soepele rotatie.

Afdichtingen: voorkom dat perslucht en smeerolie ontsnappen.

Afvoerpoort: waar de perslucht het luchtuiteinde verlaat.

Huisvesting: omsluit en beschermt al deze componenten.

Veel luchtuiteinden omvatten ook een intern koelsysteem. Het helpt de warmte die wordt gegenereerd tijdens compressie te verdrijven, waardoor de efficiëntie wordt verbeterd.

Compressorpomp (heen en weer bewegende luchtcompressoren)

Bij het bewervende luchtcompressoren, ook bekend als zuigercompressoren, is de pomp de kerncomponent. Het maakt gebruik van een zuigercilindermechanisme om de lucht te comprimeren.

De belangrijkste onderdelen van de pomp zijn:

Cilinder: de kamer waar compressie plaatsvindt.

Zuiger: beweegt op en neer in de cilinder en comprimeert de lucht.

Kleppen: regelen de luchtstroom in en uit de cilinder.

Verbindingsstang: verbindt de zuiger met de krukas.

Krukas: zet de roterende beweging van de motor om in de heen en weer bewegende beweging van de zuiger.

Sommige wederkerige compressoren gebruiken een multi-fase ontwerp. Dit betekent dat ze meerdere cilinders hebben die de lucht in fasen comprimeren, waardoor hogere druk mogelijk is.

Het begrijpen van deze kerncomponenten is de sleutel om te begrijpen hoe uw luchtcompressor werkt. Het kan u ook helpen problemen op te lossen en onderhoudstaken uit te voeren, zoals het vervangen van afdichtingen of kleppen.

Vergeet niet dat, hoewel de motor, het luchtuiteinde en de pomp het hart van de compressor zijn, er ook veel andere belangrijke onderdelen zijn. In de volgende sectie zullen we enkele van deze essentiële ondersteunende componenten verkennen.

Essentiële ondersteunende componenten

Oliepomp en smeersysteem

Smering is cruciaal bij luchtcompressoren. Het vermindert wrijving, slijtage en warmteopwekking in bewegende delen. De oliepomp en het smeersysteem laten dit gebeuren.

Belangrijke componenten zijn onder meer:

Oliefilter: verwijdert onzuiverheden uit de olie.

Olielkoeler: verdrijft warmte van de olie.

Luchtolie Separator: verwijdert olie uit de perslucht.

Oil Sump: slaat de olie op wanneer deze niet in gebruik is.

Olielijnen: draag olie naar waar het nodig is.

Drukmeters

Drukmeters zijn de ogen van de compressor. Ze bewaken de druk in het systeem, meestal in PSI (pond per vierkante inch) of balk. Deze informatie is van vitaal belang voor een veilige en efficiënte werking.

Kwijtschelding

De terugslagklep is als een eenrichtingsstraat. Hiermee kan perslucht van de compressor naar de tank stromen, maar niet weer terug. Dit handhaaft consistente druk en werking.

Veiligheidsdrukontlastklep

Veiligheid is van het grootste belang, en dat is waar de drukontlastklep binnenkomt. Als de druk te hoog wordt, wordt deze automatisch geopend, waardoor de overtollige druk wordt vrijgeeft en gevaarlijke situaties wordt voorkomen.

Loskleppen

Uitbladen loskleppen Vacature Air wanneer de compressor opstart. Dit zorgt ervoor dat de motor soepel kan beginnen, zonder te hoeven vechten tegen opgebouwde druk.

Drukschakelaars

Drukschakelaars zijn de hersenen van de operatie. Ze bewaken de tankdruk en vertellen de motor wanneer hij moet worden uitgeschakeld. Dit handhaaft efficiëntie en veiligheid door de druk binnen een vast bereik te behouden.

Riemen (riem-aangedreven compressoren)

In met riem aangedreven compressoren verzenden riemen stroom van de motor naar de pomp of het luchtuiteinde. Ze zijn net als de armen van de compressor, die energie overbrengen waar het nodig is.

Regelmatige inspectie en vervanging van riemen is cruciaal. Gedragen of losse riemen kunnen uitglijden, waardoor de efficiëntie wordt verminderd en mogelijk schade veroorzaakt.

Direct-drive compressoren daarentegen hebben de motor rechtstreeks aangesloten op de pomp- of luchtuiteinde. Ze bieden een compacter ontwerp en minder onderhoudspunten.

Luchtfilter

Het luchtfilter is als de neus van de compressor. Het voorkomt dat stof, vuil en verontreinigingen het systeem betreden. Dit verlengt de levensduur van de compressor en zorgt voor schonere outputlucht.

Afvoerkleppen

Afvoerkleppen zijn als de nieren van de compressor. Ze verwijderen geaccumuleerd vocht en condensaat uit de tank en lijnen. Dit kan handmatig of automatisch worden gedaan.

Dit water verwijderen is belangrijk om corrosie te voorkomen en de luchtkwaliteit te behouden.

Pakkingen

Pakkingen zijn de afdichtingen die alles luchtdicht houden. Ze voorkomen lekken tussen componenten. Regelmatige controles en vervangingen zijn nodig om optimale prestaties te behouden.

Trillingsblokken

Trillingskussens zijn als de schoenen van de compressor. Ze verminderen lawaai en voorkomen dat slijtage trillingen. Dit leidt tot stillere werking en een langere levensduur.

Slangen en verbindingen

Slangen zijn de aderen van het persluchtsysteem. Ze dragen de gecomprimeerde lucht van de tank naar waar het nodig is, of dat nu een pneumatisch gereedschap of een machine is.

Het gebruik van de juiste slang is belangrijk. De lengte en meter (binnendiameter) van de slang beïnvloeden de luchtstroom en druk. Een slang die te lang of te smal is, kan de efficiëntie verminderen.

Gemeenschappelijke slangproblemen zijn onder meer knikken en lekken. Regelmatig inspecteren en vervangen van slangen kan deze problemen voorkomen.

Onderhoudstips voor luchtcompressoronderdelen

Het onderhouden van luchtcompressoronderdelen is essentieel om ervoor te zorgen dat uw compressor werkt bij piekprestaties en lang duurt. Regelmatig onderhoud kan storingen voorkomen, de efficiëntie verbeteren en u op de lange termijn geld besparen.

Laten we duiken in enkele belangrijke onderhoudstaken voor cruciale luchtcompressoronderdelen.

Hoe u luchtcompressorfilters kunt reinigen

Het luchtfilter voorkomt dat stof en puin uw compressor betreden. Na verloop van tijd kan het verstopte worden, waardoor de luchtstroom wordt verminderd en de motor wordt belast.

Om uw luchtfilter schoon te maken:

Zoek het filter. Het is meestal in een behuizing bij de luchtinlaat.

Verwijder het filter uit de behuizing.

Tik voorzichtig op het filter om los vuil los te maken.

Als het erg vies is, reinig het dan met perslucht of was het met zeep en water. Laat het volledig drogen voordat je opnieuw installeert.

Als het filter beschadigd of extreem vies is, vervangt u het.

Probeer uw luchtfilter om de paar maanden schoon te maken of te vervangen, of vaker als u uw compressor in een stoffige omgeving gebruikt.

Hoe vaak moet u uw luchtcompressorolie vervangen?

Als uw compressor olie gebruikt voor smering, is het regelmatig veranderen van de olie cruciaal. De exacte frequentie is afhankelijk van uw model en gebruik, maar een algemene regel is om de olie om de 500 tot 1000 uren gebruik te wijzigen, of elke 3 tot 6 maanden.

Om de olie te vervangen:

Ren de compressor een paar minuten om de olie te verwarmen en zet hem uit.

Zoek de olieafvoerklep, meestal aan de basis van de pomp. Plaats een pan eronder om de olie te vangen.

Open de klep en laat de olie volledig weglopen.

Sluit de klep en vul bij nieuwe olie naar het niveau dat wordt aangegeven op het zichtglas of de peilstok.

Gebruik altijd het olietype dat wordt aanbevolen door de fabrikant van uw compressor.

Tekent uw compressorslang moet worden vervangen

De luchtslang draagt perslucht van de tank naar uw gereedschap. Na verloop van tijd kunnen slangen lekken ontwikkelen of bros worden.

Tekenen dat het tijd is voor een nieuwe slang:

Zichtbare scheuren of schade aan het slangoppervlak.

Lekken, die u kunt detecteren door zeepwater aan te brengen en naar bubbels te zoeken.

Stijfheid of brosheid, wat kan leiden tot scheuren en lekken.

Wanneer u uw slang vervangt, kiest u er een die is gewaardeerd voor de maximale druk en de luchtstroom van uw compressor. Een te kleine slang kan de prestaties van het gereedschap beperken, terwijl een te groot is, kan het logisch zijn.

Hoe u een defecte drukschakelaar kunt testen en vervangen

De drukschakelaar regelt de aan/uit -cyclus van de compressor op basis van tankdruk. Als het mislukt, kan uw compressor niet beginnen, kan niet stoppen met hardlopen of kunnen ze snel in en uit fietsen.

Om uw drukschakelaar te testen:

Koppel uw compressor los en laat de luchttank aftappen.

Zoek de drukschakelaar, meestal aan de zijkant van de tank of nabij de motor.

Verwijder het deksel en los de draden los.

Gebruik een multimeter om continuïteit over de terminals te testen. De schakelaar moet continuïteit hebben wanneer de druk laag is en geen continuïteit wanneer de druk hoog is.

Als de schakelaar de test niet mislukt, vervangt u deze door een nieuwe van dezelfde beoordeling. Dit gaat om:

De draadverbindingen noteren en vervolgens de oude schakelaar loskoppelen.

De nieuwe schakelaar installeren en de draden opnieuw aansluiten.

Het aanpassen van de uitgesneden en uitgesneden drukinstellingen volgens de specificaties van uw compressor.

Raadpleeg uw compressorhandleiding of een professional als u niet zeker bent over een stap.

Veel voorkomende problemen met luchtcompressoronderdelen en tips voor probleemoplossing

Zelfs de best onderhouden luchtcompressoren kunnen van tijd tot tijd problemen tegenkomen. Als u weet hoe u veel voorkomende problemen oplossen, kunt u tijd en geld besparen. Laten we eens kijken naar enkele typische problemen en hoe ze op te lossen.

Waarom bouwt mijn luchtcompressor geen druk op?

Als uw compressor loopt maar geen druk in de tank bouwt, kunnen er verschillende daders zijn:

Motorproblemen:

Controleer of de motor heet is. Als dit zo is, kan het worden overbelast. Dit kan te wijten zijn aan lage spanning, verkeerde verlengingsmeter of een in beslag genomen pomp.

Inspecteer de condensator en vervang deze als deze defect is.

De motor moet mogelijk worden vervangen als deze is opgebrand.

Pompproblemen:

Een versleten of beschadigde pomp kan lucht niet effectief comprimeren. Zoek naar tekenen van slijtage, zoals scoren op de cilinderwanden.

De inlaat- of afvoerkleppen kunnen lekken, waardoor de juiste compressie wordt voorkomen. Vervang ze indien nodig.

De zuigerafdichting kan worden gedragen, waardoor lucht kan ontsnappen. Vervang de afdichting.

Slang- en connectorproblemen:

Waarom lekt mijn luchtcompressor lucht?

Luchtlekken zijn een veel voorkomend probleem dat de efficiëntie van uw compressor kan verminderen en ervoor kan zorgen dat deze vaker aan en uit fietst.

Veel voorkomende oorzaken zijn:

Versleten zeehonden:

Na verloop van tijd kunnen de afdichtingen in de pomp, kleppen en verbindingen verslechteren, waardoor lucht kan ontsnappen.

Vervang versleten afdichtingen om lekken te voorkomen.

Beschadigde slangen:

Slangen kunnen scheuren of gaten ontwikkelen, vooral als ze oud zijn of zijn geknikt.

Inspecteer slangen regelmatig en vervang ze indien beschadigd.

Losse verbindingen:

Vibraties kunnen ertoe leiden dat verbindingen na verloop van tijd loskomen.

Controleer en draai alle verbindingen aan, inclusief die bij de tank, drukschakelaar en snel verbindingen.

Hoe repareer ik een lawaaierige luchtcompressor?

Een lawaaierige luchtcompressor kan meer zijn dan alleen vervelend - het kan een teken van een probleem zijn.

Hier zijn enkele potentiële oorzaken en oplossingen:

Motorproblemen:

Een versleten of losse aandrijfgordel kan piepen of sla -geluiden veroorzaken. Draai de riem indien nodig aan of vervang de riem.

Gedragen lagers kunnen slijp- of gerommel geluiden veroorzaken. Vervang de lagers.

Als de motor neuriet maar niet begint, kan de condensator defect zijn. Vervang het.

Pompproblemen:

Gedragen of beschadigde zuigers, cilinders of lagers kunnen kloppende of rammelende geluiden veroorzaken. Deze onderdelen moeten mogelijk worden vervangen.

Losse vliegwiel, poelie of riemwacht kan ook rammelen veroorzaken. Draai deze componenten aan.

Fanproblemen:

Conclusie

Inzicht in de onderdelen van uw luchtcompressor is de sleutel om deze soepel te laten werken. Maak uzelf vertrouwd met de specifieke componenten van uw model. Regelmatig onderhouds- en snelle probleemresolutie zorgen voor een efficiënte, betrouwbare werking. Met deze kennis kunt u uw compressor nog jaren in topconditie houden.

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori

සිංහල

नेपाली

Oʻzbekcha

latviešu

অসমীয়া

Aymara